Von der Automobilfertigung bis zur Chipherstellung – automatisierte Produktionslinien sind in der Industrie heute Alltag. Die untereinander vernetzten Anlagenteile generieren immens viele Daten. Und bei einer Störung ist die Ursache aufgrund der großen Komplexität oft schwer zu finden. Ein Produktionsausfall kann lang und teuer werden. Dr. Lukas Kaupp, Informatiker der Hochschule Darmstadt, hat im Rahmen seiner gerade abgeschlossenen Promotion eine Software entwickelt, die mit Unterstützung Künstlicher Intelligenz schnell und zuverlässig bei der Fehlererkennung helfen soll. Nun will der Forscher das Startup „Kauzen“ gründen, um seine Software auf den Markt zu bringen.

Von Astrid Ludwig, 27.2.2024

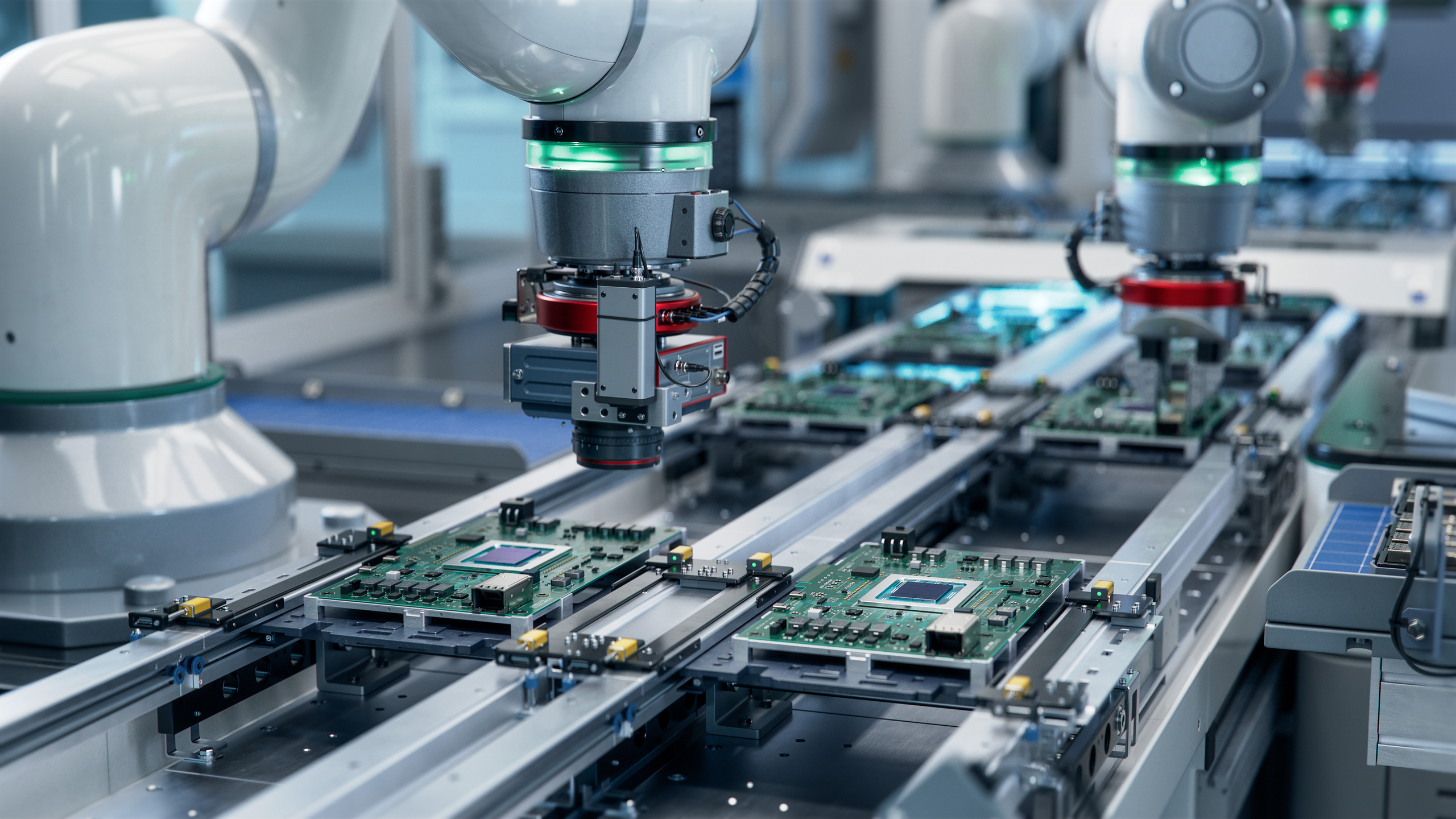

Fließbandproduktionen sehen heute anders aus als noch vor zehn Jahren. In einer Fabrikhalle stehen heute nicht mehr Hunderte von Beschäftigten und schrauben Motorenteile zusammen, sortieren elektronische Bauelemente oder überwachen die Abfüllung von Flüssigkeiten. Diese Aufgaben übernehmen zunehmend intelligente Maschinen, computergesteuerte Greifarme oder Service-Roboter, die Menschen bei der Arbeit unterstützen oder sogar ersetzen. Die Digitalisierung hat unter dem Begriff „Industrie 4.0“ auch in der Produktion weitgehend Einzug gehalten. Viele Unternehmen in Deutschland wenden heute vernetzte, digitalisierte und automatisierte Technologien an, die die Fertigung innovativer, schneller und effektiver gestalten.

Ein Petabyte an Daten

Bei digitalisierten Industrieanlagen und Produktionslinien, erklärt Dr. Lukas Kaupp, Mitarbeiter am Fachbereich Informatik der h_da, entstehen immens viele Daten, die teilweise die Größenordnung von mehreren Petabytes (1 Petabyte = 1024 Terabyte) im Monat erreichen. Zur Veranschaulichung: Ein Petabyte an Daten würde 20 Millionen große Aktenschränke füllen. Das sind Mengen, die vorhandene Datenleitungen und komplette Maschinen überlasten können. „Und in modernen Produktionslinien stehen gleich mehrere dieser Anlagen, die untereinander meist auch noch vernetzt sind“, so der Forscher. In digitalisierten Fertigungslinien kommen so schnell hohe Datenmengen zusammen. Tritt eine Störung auf, benötigen selbst ausgewiesene Systemintegrator*innen für die Suche nach der Ursache und Analyse des genauen Fehlerortes viel Zeit.

„Wenn der Fehler nicht gleich gefunden wird, kann das zu einem langen, teuren Produktionsausfall führen“, sagt Lukas Kaupp. Eine Umfrage unter 500 führenden Unternehmen weltweit hat ergeben, dass durch unerwartete Systemausfälle jährlich pro Fabrik im Durchschnitt rund 130 Millionen Dollar Verluste entstehen. Anreiz genug, Abhilfe zu schaffen. Mit adaptierten Anlagensystemen, die den Verschleiß messen oder Austausch von Ersatzteilen prognostizieren, wird das Problem bereits angegangen. Aber: Systemfehler können auch bei guter Wartung auftreten. Das muss zwar nicht immer gleich ein Ausfall der gesamten Produktionslinie sein, erläutert der promovierte Informatiker, kann aber beispielsweise zu einer Minderung der Qualität führen.

Prototyp entwickelt

Informatiker Kaupp will mit seinem Softwareprogramm eine Lösung anbieten, die den Fehler im System punktgenau aufspürt. Schon kurze Zeit nach seinem Master-Abschluss arbeitete der Wissenschaftler im Projekt ProDok 4.0 seines späteren Doktorvaters Prof. Dr. Bernhard Humm mit. Ziel war es, den Prototyp einer Software zu entwickeln, die passiv die Daten einer Produktionsanlage verfolgt und im Falle eines Fehlers die passgenaue Dokumentation zur Lösung des Problems liefert. Auch hier spielte schon der Einsatz von Künstlicher Intelligenz eine Rolle, die Datenströme analysiert und lernt, wie diese bei einem normalen, störungsfreien Ablauf aussehen müssen. „Das KI-System erkennt dann später Veränderungen oder Ausreißer im Datenstrom“, erklärt er. „So konnten wir schon während des ProDok 4.0-Projektes erste Erfolge erzielen. So haben wir beispielsweise Ausreißer identifiziert, die als Vorboten bekannter Fehler selbst Fachleuten vorher unbekannt waren.“

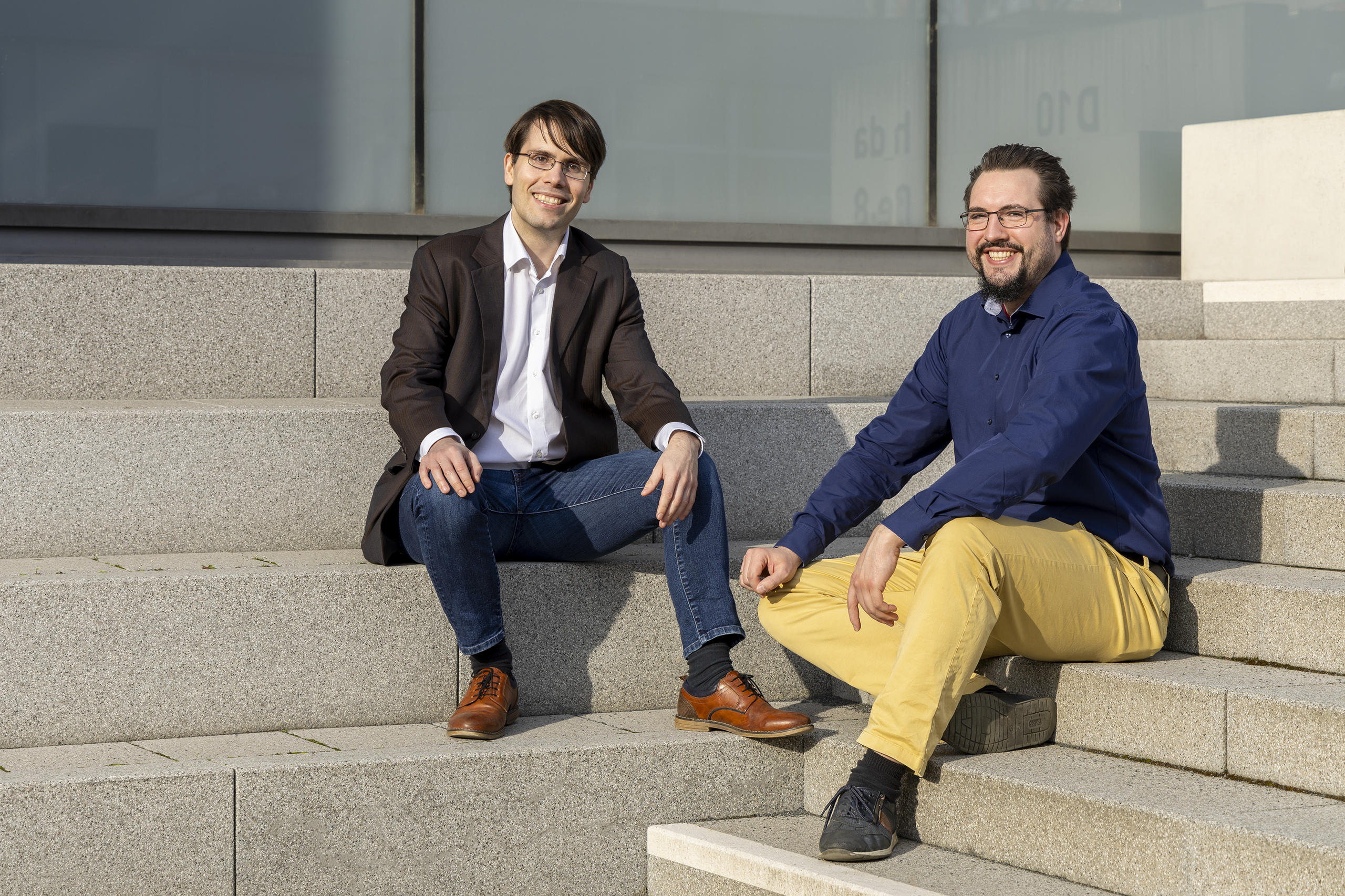

In seinem Promotionsvorhaben entwickelte Lukas Kaupp dann eine Software zur Analyse von Produktionsanlagen, die nach der geplanten Ausgründung des Start-ups „Kauzen“ unter dem Namen CPSlytics vermarktet werden soll. Der 33-Jährige zählte 2018 zu den ersten Doktoranden des Fachbereichs Informatik am Promotionszentrum Angewandte Informatik (PZAI). Die Doktorarbeit, die Kaupp im November 2023 erfolgreich abschloss, wurde von Prof. Dr. Bernhard Humm, Prof. Dr. Kawa Nazemi und Prof. Dr. Jens-Peter Akelbein betreut. Sie zielte darauf ab, nicht nur einzelne Maschinen einer Produktion analysieren zu können, sondern gleich die ganze Produktionslinie. Mit Unterstützung der Professoren Bernhard Humm und Stephan Simons vom Fachbereich Elektrotechnik und Informationstechnik wurde die „Smart Factory“, die Lernfabrik für Industrie 4.0 an der h_da, zu seinem Forschungslabor. „Dort durfte ich Tag und Nacht arbeiten.“ Zusammen mit Heiko Webert, einem anderen Doktoranden, wertete er während der Coronazeit über viele Monate hinweg Daten aus.

Das Prinzip Gänseblume

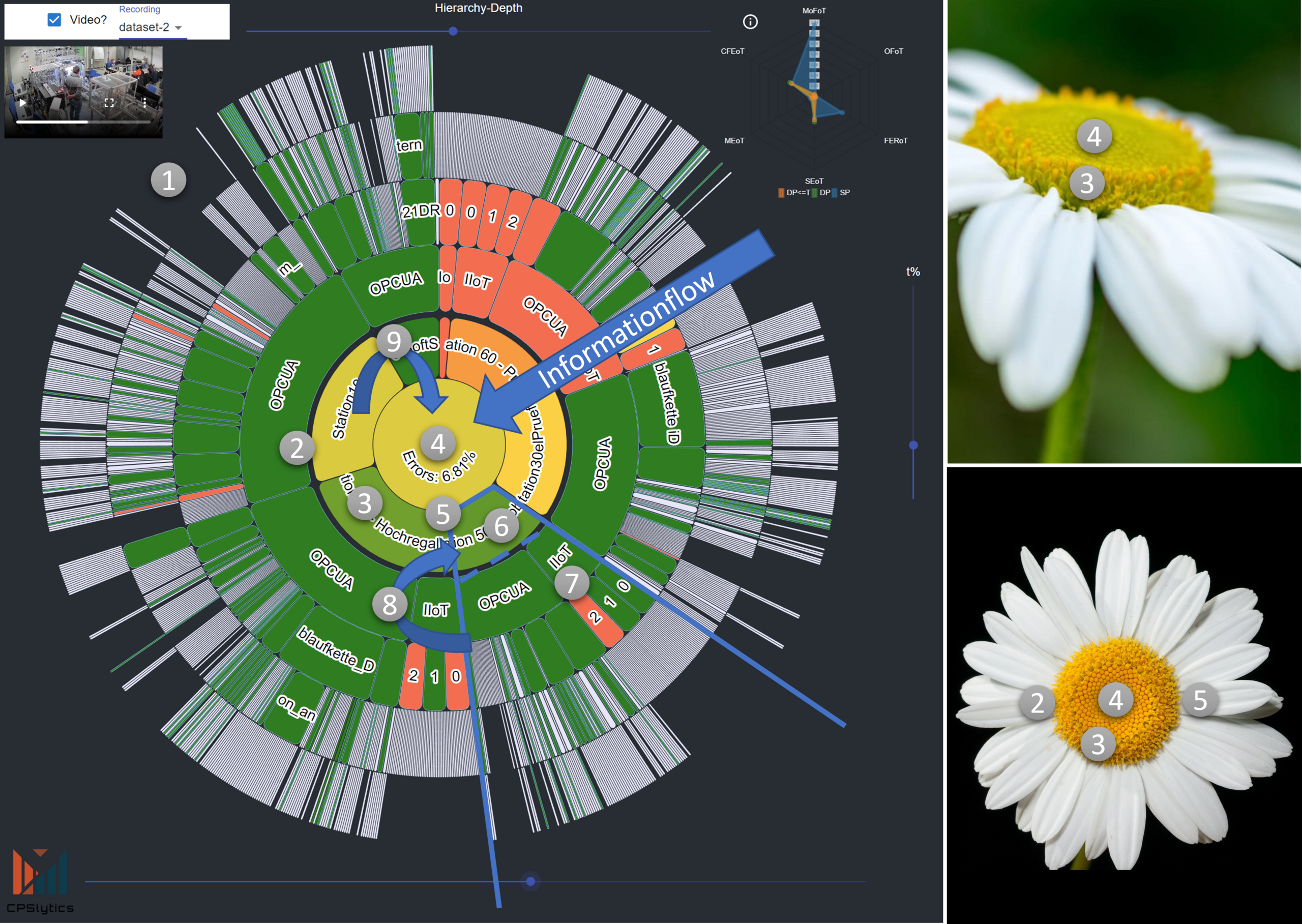

Kaupp entwickelte in seiner Doktorarbeit ein detailliertes Verfahren zum Detektieren von Fehlern. Er erforschte, „was eine Software alles können muss, um Fehler und Probleme einer automatisierten Produktionsanlage zu erkennen und zu verfolgen“. Und wie sich das am besten auch visualisieren lässt. „Die Idee dazu entstand nachts in der Smart Factory“, erinnert er sich. Als Vorbild nahm sich der Informatiker, mittlerweile Vater zweier Kinder, eine Gänseblume auf einer Sommerwiese. Jedes Blütenblatt beinhaltet dabei die Daten aus einem Teilbereich der untersuchten Anlage und die Überwachungsergebnisse durch Kaupps Software. Der Blütenstand in der Mitte dient dabei als Ampelsystem, das anzeigt, ob wahrscheinlich Fehler aufgetreten sind (rot), ob möglicherweise eine Störung droht (gelb) oder das System einwandfrei (grün) arbeitet. „Die Blüten-Ampel zeigt Fehler an, in welcher Maschine sie entstanden sind oder aus welcher Richtung sie kommen“, erläutert Kaupp. Auf dieser Grundlage könnten die Fachleute in der jeweiligen Fabrik dann schnell Abhilfe schaffen.

Gründungsphase hat begonnen

Mit der Software CPSlytics will sich der frisch promovierte Informatiker selbständig machen und gemeinsam mit Alexander Zender, ebenfalls Doktorand unter Prof. Dr. Bernhard Humm, die Firma Kauzen gründen. „Viele Unternehmen wissen noch gar nicht, wie sie Künstliche Intelligenz zum Vorteil ihrer Produktion einsetzen können“, sagt Dr. Lukas Kaupp, der seit Sommer 2023 auch als Mitarbeiter am „Hessian Center for Artificial Intelligence“ (hessian.AI) beschäftigt ist. In dem KI-Zentrum haben sich das Land Hessen und 13 Hochschulen und Universitäten zusammengeschlossen, um führende Wissenschaftler auf dem Gebiet der KI in Hessen zu vernetzen und die Forschung auf diesem Gebiet nachhaltig zu fördern. Er ist zudem Mitglied der Forschungsgruppe Human-Computer Interaction und Visual Analytics und Geschäftsführer des Forschungszentrums Angewandte Informatik. „Ich will mein Expertenwissen in die Industrie bringen“, betont Kaupp. Auf Messen habe er bereits eine gute Resonanz von Unternehmen bekommen. „So etwas brauchen wir“, war eine Aussage, die er oft gehört hat.

Kontakt zur h_da-Wissenschaftsredaktion

Christina Janssen

Wissenschaftsredakteurin

Hochschulkommunikation

Tel.: +49.6151.533-60112

E-Mail: christina.janssen@h-da.de

Interesse an einer Kooperation?

Aktuell ist das Start-up Kauzen in der Vorgründungsphase und sucht Kooperationspartner. Bei Interesse melden Sie sich unter industry@kauzen.ai. Für Studierende besteht die Möglichkeit einer Bachelor- oder Masterthesis zu diesem Themenbereich. Info: research@kauzen.ai.