Metallfreie Alternative: Besser Bügel für BHs

Herkömmliche BH-Bügel sind aus Metall. Sie sorgen oft für Druckstellen auf der Haut, stützen die Brust aber gut. Ein Forscherteam des Instituts für Kunststofftechnik der Hochschule Darmstadt hat jetzt neuartige BH-Bügel aus faserverstärktem Kunststoff entwickelt, die erstmals ähnlich stark wie Metallbügel stützen und komfortabler tragbar sind. Der Prototyp des innovativen Kunststoffbügels wird nun von dem Textilspezialisten Lüttges aus Solingen zur Marktreife gebracht.

Auch bei Antje Ludanek hat es schon mal „knack“ gemacht. Plötzlich fängt der Büstenhalter unangenehm zu reiben an, dann dauert es in der Regel nicht mehr lange, der Bügel bricht und bohrt sich schlimmstenfalls durch den Stoff. „Das haben viele Frauen schon erlebt, die einen BH mit Metallbügel tragen, und das ist sehr unangenehm“, sagt die wissenschaftliche Mitarbeiterin am Fachbereich Maschinenbau und Kunststofftechnik. Unangenehm ist auch, dass Metallbügel beim Tragen Druckstellen hinterlassen. Bei Sicherheits-Checks an Flughäfen löst Metall zudem oft einen Alarm aus. Frauen werden dann noch einmal untersucht – ein intimer Eingriff in die Privatsphäre.

„Es gibt also viele Gründe, um sich nach Alternativen zu BHs mit Metallbügeln umzuschauen“, findet Antje Ludanek. Als sie vom Forschungsprojekt von Prof. Dr. Martin Müller-Roosen hört, steht für sie schnell fest: „Das ist sehr anwendungsbezogen und alltagstauglich, da mache ich mit.“

Wehe, wenn sie bricht

Aktuell haben noch viele Büstenhalter Bügel aus Metall. Die machen aber bereits während der Produktion Probleme. Wenn das Nähpersonal die Bügel in die Kanäle der BHs einfügt, können die Nähnadeln abbrechen. Gelangen sie in die bereits produzierte Ware, muss sie aus Sicherheitsgründen komplett vernichtet werden, da die Detektoren die Metallnadeln wegen der Metallbügel nicht orten können.

Metallbügel haben aber auch einen klaren Vorteil: Sie stützen die Brust gut. Alternative Materialien erreichen das bislang nicht. Hierzu zählen spritzgegossene Bügel aus Kunststoff. Kunststoff sorgt zwar für weniger Druckstellen auf der Haut und verringert bei Brüchen das Verletzungsrisiko, doch gibt das Material mit der Zeit nach und stützt nicht mehr ausreichend.

Genau hier gelang dem Forscherteam der Hochschule Darmstadt um Prof. Dr. Martin Müller-Roosen nun ein Durchbruch. Mehr als ein Jahr lang haben sie unterschiedliche Kunststoff-Materialmixe auf Festigkeit und Belastbarkeit getestet. Hierbei zeigte sich eine Kombination von Kurz- und Endlosglasfaser als besonders geeignet, um dem Kunststoffmix die nötige Stabilität zu geben. „Erstmals haben wir nun eine Kunststoffvariante, die zufriedenstellend stützt“, freut sich Projektleiter Müller-Roosen. „Das Problem von klassischen Kunststoffbügeln ist, dass das Material irgendwann nachgibt. Glasfaser hat hingegen eine sehr hohe Steifigkeit, gleichzeitig kommen wir mit wenig Material aus. Dadurch sind die Bügel erstmals auch so schmal, dass sie gut in die Textiltunnel der Büstenhalter eingeschoben werden können. Mit dem von uns verwendeten glasfaserverstärkten Kunststoff führen wir zudem die Technik des Faser-Kunststoff-Verbunds in die Produktion von Büstenhaltern ein.“

Verdreht im Waschmaschinentest

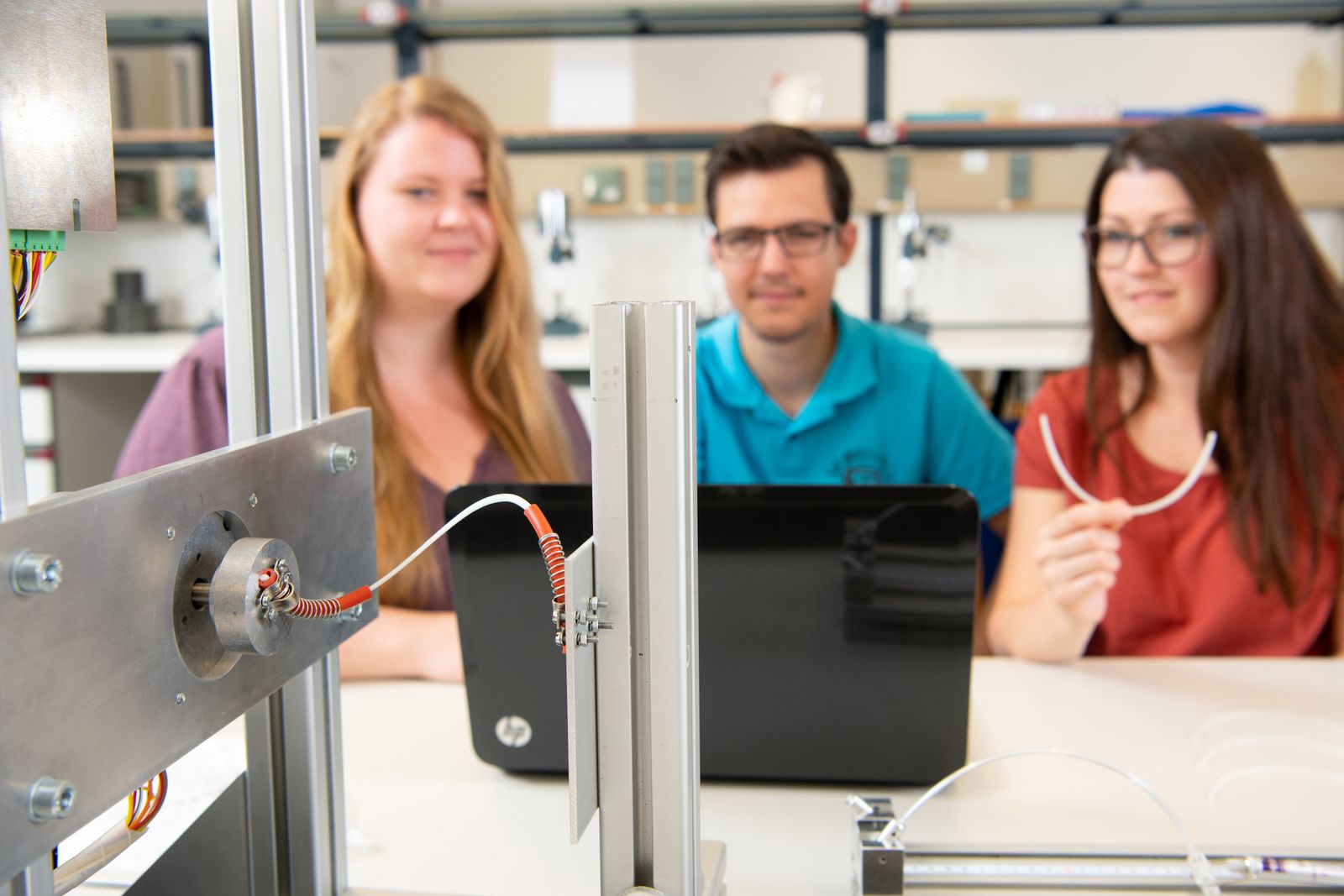

Die erhofften Vorteile der faserverstärkten Kunststoffbügel hat das Forscherteam der Hochschule Darmstadt in zwei Belastungstests geprüft. Antje Ludanek steht gerade mit Kollege René Glaab an einer selbst konstruierten Anlage, in die sie beide Enden eines Bügels einspannt. Er muss jetzt den Torsionstest bestehen, auch Waschmaschinentest genannt. Der Test simuliert, wie sich der Bügel durch Schleudern der Trommel oder den Druck übriger Wäsche mehrfach verdreht. René Glaab startet die Anlage, die mit einem Summen anfährt und damit beginnt, den filigran wirkenden Bügel immer und immer wieder zu biegen. „Im Grunde verdreht der Bügel sich jetzt in unterschiedliche Richtungen im 90-Grad-Winkel“, erläutert René Glaab. 10.000 und mehr Drehbewegungen muss er durchhalten, ohne dabei nachzugeben und somit Stützkraft zu verlieren oder Materialschäden zu zeigen.

Etliche Bügel mit unterschiedlichen Materialvarianten haben die Studierenden in den vergangenen Monaten auf diese Weise getestet. Mehrfach waren sie auch beim Unternehmen Lüttges in Solingen, das die Testbügel für das Forscherteam produziert und mit dem die Wissenschaftlerinnen und Wissenschaftler Materialmöglichkeiten diskutiert haben. Jetzt ist das h_da-Team auf der Zielgeraden. René Glaab stoppt die Maschine, nimmt die Bügelenden aus der Halterung und legt den BH-Bügel auf die Ablage. Dort liegt er plan auf. „So muss es sein“, sagt Antje Ludanek, „das Material darf sich nicht verformen und es darf auch keine Schäden zeigen oder gar brechen.“

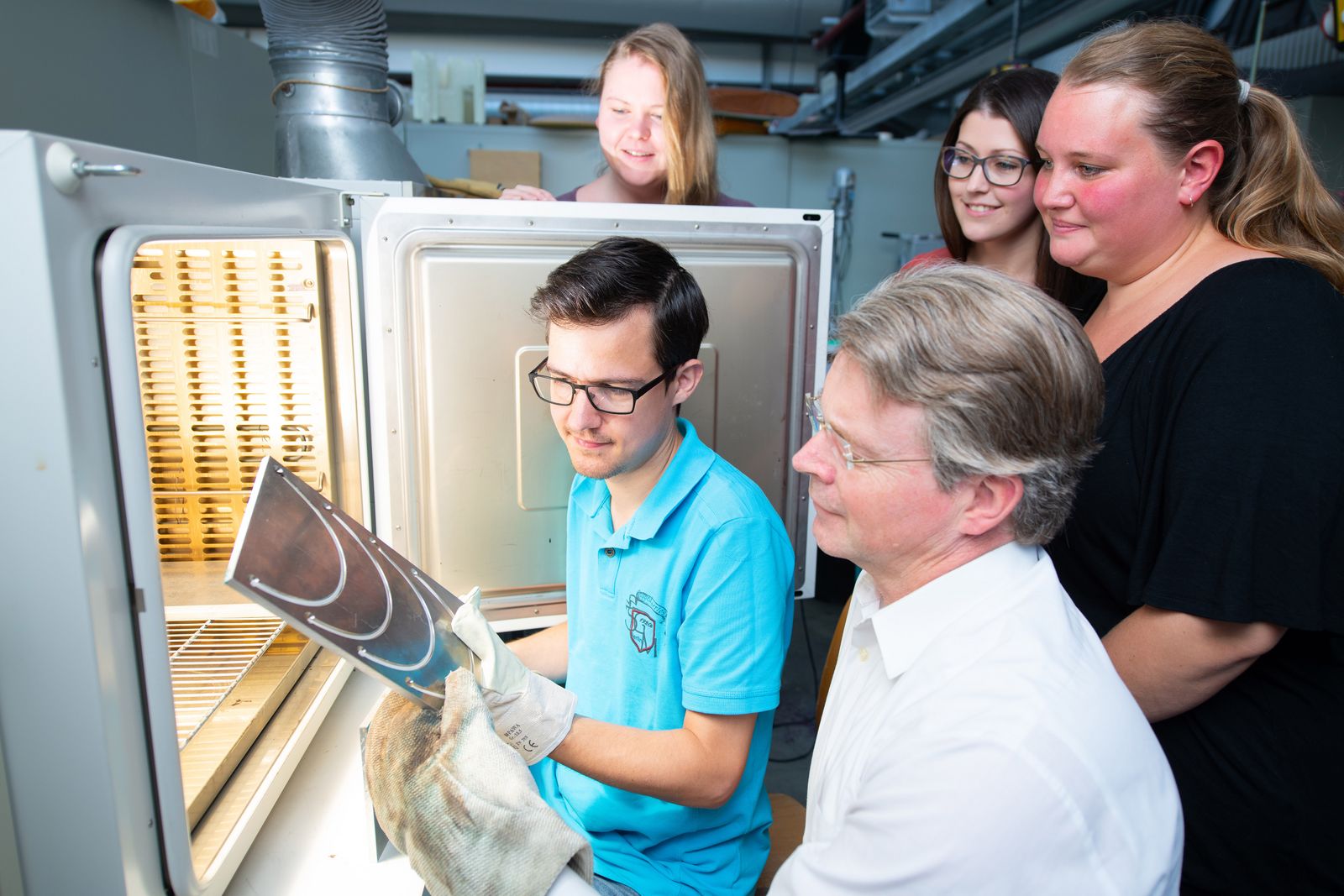

Der zweite Test ist der sogenannte Aufsprungtest. Dabei wird die Zugfestigkeit geprüft, das Material unterschiedlich stark gedehnt und gestaucht, was den Druck der Brust simuliert und ebenfalls Rückschlüsse auf die Belastbarkeit des Materials erlaubt. Im Kunststofftechnik-Labor steht hierfür ein Gerät, das unterschiedlich starke Kräfte auf den faserverstärkten Kunststoff ausübt. Im Kleinen zeigen die Studentinnen Alexandra Michalski und Verena Schmitt das technische Prinzip an ihrer Maschine, die sie im Rahmen ihres Ingenieur-Forschungsprojekts am Fachbereich gebaut haben. Dazu haben sie einen Probebügel eingespannt und mit einer Waage verbunden, an die sie unterschiedliche Gewichte hängen. „Diese statische Dauerbelastung muss das Material aushalten“, erläutert Prof. Dr. Martin Müller-Roosen.

In allen Tests überzeugte der faserverstärkte Kunststoffbügel im Vergleich zum nicht verstärkten Kunststoffbügel, den die Forscherinnen und Forscher parallel ebenfalls testeten. Auch Form und Durchmesser der Bügel haben die h_da-Forscher optimiert. „Kunststoffbügel sind bislang recht dick, das ist problematisch beim Einnähen in die BH-Tunnel“, erklärt Müller-Roosen. „Unsere Bügel können jetzt Metallbügel ersetzen, denn sie passen in die vorgegebenen BH-Tunnel.“

Vom Prototyp zur Marktreife

Flankierend zu den Tests im Labor wurden Büstenhalter mit integrierten Prototypen der Kunststoffbügel in Feldtests von Frauen probegetragen. Die Tests sollten in Realsituationen zeigen, wie der favorisierte Materialmix auf thermische Faktoren wie Wärme und Feuchtigkeit reagiert. Auch hier erwies sich der faserverstärkte Kunststoff als robust. Parallel zum neuartigen BH-Bügel haben die Forscherinnen und Forscher einen Prototyp einer Produktionsanlage entwickelt, die neben klassischen Kunststoffbügeln auch Bügel aus faserverstärktem Kunststoff herstellen kann.

Auf der Grundlage der Arbeit des h_da-Forscherteams produziert der Textilspezialist Lüttges nun marktreife BH-Bügel und möchte diese sowie die Produktionsanlagen künftig an Produzenten von Büstenhaltern vermarkten. Zunächst wird der Bügel wohl für Büstenhalter mit kleiner und mittlerer Körbchengröße verwendet. Für den Einsatz bei großen Größen müsste das Material noch weiter optimiert werden, um die Stützleistung von Metallbügeln zu erreichen.

Die h_da-Forscher sehen dennoch ein großes Marktpotenzial: „Zwar gibt es mit bügelfreien BHs heute schon Alternativen zu BHs mit Metallbügel oder klassischem Kunststoffbügel“, sagt Prof. Dr. Martin Müller-Roosen: „Es ist jetzt aber erstmals möglich, mit Kunststoffbügeln einen Massenmarkt anzupeilen.“

Gefördert wird das Projekt aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms „Zentrales Innovationsprogramm Mittelstand (ZIM)“.

Autor

Simon Colin

September 2019

Kontakt

Simon Colin

Hochschulkommunikation

Tel.: +49.6151.16-38036

E-Mail: simon.colin@h-da.de