Plaste und Maske

Flachbildschirm oder Fensterrahmen, Turnschuh oder Backpapier – Kunststoff ist aus unserem Alltag nicht wegzudenken. Dennoch sehen ihn viele Deutsche kritisch: Wegwerfware, Weichmacher und Mikroplastik sind die Schlagworte. Im Interview plädieren die Kunststoff-Ingenieure Martin Moneke und Jürgen Wieser von der Hochschule Darmstadt für einen differenzierten Blick auf den ebenso traditionsreichen wie umstrittenen Werkstoff. Sie erklären, was uns gerade in der Corona-Krise ohne Kunststoffe fehlen würde – und warum man leere Joghurtbecher nicht ausspülen sollte.

Ein Interview von Christina Janssen, 6. Juli 2020

impact: Das Historische Museum Frankfurt sammelt Alltagsgegenstände aus der Corona-Zeit, um die Krise zu dokumentieren. Was würden Sie einschicken?

Prof. Dr. Martin Moneke: Ich würde die Inhaberin unserer Bäckerei bitten, mir ihren Gesichtsschutz zu geben. Den hat sie wunderbar mit goldenen Stickern beklebt, sodass dieser Face Shield beinahe wie eine Karnevalsmaske wirkt. Ich finde diesen humorvollen Umgang mit einer so schwierigen Situation einfach genial.

Prof. Dr. Jürgen Wieser: Ich würde einen leeren Joghurtbecher schicken. Der ist aus Polypropylen, das als Verpackungsmaterial öffentlich kritisch diskutiert wird. Aus dem gleichen Material werden die Filtervliese für Gesichtsmasken hergestellt. Auf diesen Spagat in der Wahrnehmung – Verpackungsmüll versus Lebensretter – würde ich gerne hinweisen.

impact: Es ist natürlich kein Zufall, dass beide Gegenstände aus Kunststoff sind…

Wieser (lacht): Wie könnte es anders sein? Sonst könnten wir morgens nicht mehr in den Spiegel schauen.

impact: Wenn es keinen Kunststoff gäbe – was würde uns fehlen?

Moneke: Ich sage meinen Studierenden immer: Schauen Sie sich in Ihrem allernächsten Umfeld um, auf Ihrem Schreibtisch. Was sehen Sie? Einen Laptop, eine Maus, Kabel, Kopfhörer, Druckergehäuse, einen Mülleimer… Dann geht es weiter mit der Kleidung: Turnschuhe, Badelatschen und so weiter. Das wäre alles weg. Wir sind von Kunststoffen umgeben, aber viele nehmen das gar nicht wahr.

impact: Auf die Corona-Krise gemünzt: Welche Kunststoffprodukte sind gerade jetzt unverzichtbar?

Wieser: Viele medizintechnische Produkte, das liegt natürlich auf der Hand: Mundschutz, Schutzkleidung, Schläuche, Spritzen, Laborbedarf und so weiter. Derzeit fließen Milliarden in die Impfstoffforschung. Jeden Tag werden dazu Tausende von Versuchen durchgeführt. Das wäre ohne all die Laborgeräte und –gefäße aus Kunststoff gar nicht möglich.

impact: Welche Technologie steckt in den Kunststoff-Produkten unseres Corona-Alltags?

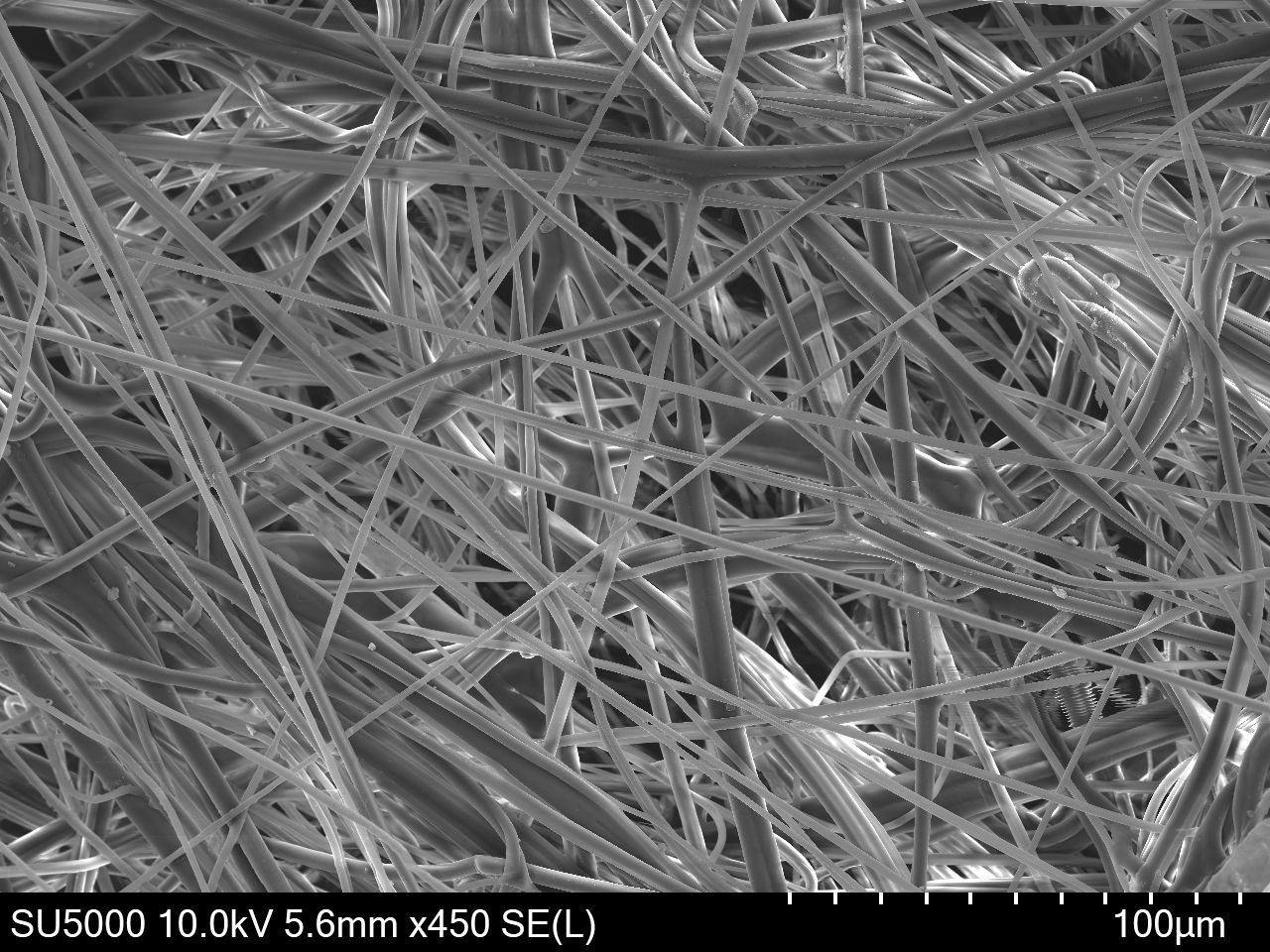

Wieser: Viele Leute schneidern sich zur Zeit selbst Masken, zum Beispiel aus Baumwolle. Allerdings filtert ein Baumwollstoff keine Viren heraus, er bremst lediglich die Luftgeschwindigkeit beim Sprechen, Atmen oder Niesen. Damit eine Maske tatsächlich vor Viren schützt, sind ganz andere Mechanismen nötig: Der Virus soll an einer Oberfläche haften bleiben. Dazu braucht man ein extrem feinporiges Material, das aus sehr feinen Kunststoff-Fäden, sogenannten Filamenten, besteht. Gleichzeitig nutzt man bei den Vliesmasken die elektrostatischen Eigenschaften von Kunststofffasern aus: Kleinste Teilchen – wie eben auch Viren – werden elektrostatisch angezogen und gebunden. Der Virus wird quasi eingefangen und kann nicht mehr weg. Die medizinischen Schutzmasken sind also echte Hightech-Produkte. Mit Naturfasern ließe sich das nicht machen – schon gar nicht in den benötigten Stückzahlen.

impact: Das klingt nach einer Art Staublappen-Prinzip. Was genau ist daran „Hightech“?

Wieser: Die Filamente, aus denen die Kernschicht einer Vliesmaske besteht, sind feiner als ein Mikrometer. Das ist etwa ein Hundertstel des Durchmessers eines menschlichen Haares. Ein Gramm Kunststoff ergibt ein 1200 Kilometer langes Filament. Man könnte diesen Faden also theoretisch von Darmstadt nach Rom spannen.

impact: Wie stellt man diese Fasern her?

Wieser: Diese feinen Filamente stellt man her, indem man schmelzflüssigen Kunststoff – in diesem Fall Polypropylen – mit hohem Druck durch winzige Düsen drückt. Das Filament, das aus diesen Düsen herausschießt, ist aber immer noch viel zu dick. Es wird deshalb in einem zweiten Schritt durch einen sehr schnellen, heißen Luftstrom in die Länge gezogen: Die Luft erreicht fast Schallgeschwindigkeit und ist 270 bis 350 Grad heiß. So entstehen die feinen Filamente, die wir für Filtervliese brauchen. Der Fachbegriff hierfür ist „Schmelzblasverfahren“. Große Teile der dazu notwendigen Anlagentechnologie wurden in Deutschland entwickelt und werden heute weltweit eingesetzt, um Atemschutzmasken zu produzieren.

impact: Herr Moneke, Sie haben sich vorhin schon als Plexiglas-Fan geoutet. Welche technischen Raffinessen, von denen der Laie nichts ahnt, stecken in einem Face Shield, also einem Gesichtsschutz aus Plexiglas?

Moneke: Hier geht es vor allen Dingen um das Thema Gewicht. Die Face Shields dürfen nicht zu schwer sein. Man braucht dafür also einen Werkstoff, der leicht und transparent ist, der sich gut verformen und gut bearbeiten lässt. Metall und Holz scheiden wegen der Transparenz aus, Glas wegen des Gewichts. Hier kommt der Werkstoff Plexiglas ins Spiel, der übrigens eine Darmstädter Tradition hat: Das Plexiglas wurde hier vor rund 100 Jahren von dem Chemiker Otto Röhm erfunden. Weil es so leicht ist, kann man ein Plexiglasvisier tragen, ohne dass es eine allzu große Beeinträchtigung darstellt, und Schutzscheiben an Stellen installieren, wo Glas viel zu schwer wäre. Hier geht es also um handwerkliche Aspekte und die Bearbeitbarkeit. Plexiglas lässt sich – anders als Glas – problemlos schneiden, sägen und bohren. Unter Einsatz von Wärme kann man es biegen. Und es ist hochtransparent.

impact: Was hat sich seit der Erfindung des Plexiglases getan, in welche Richtung steuern Forschung und Entwicklung heute?

Moneke: Die Entwicklung geht seit einiger Zeit in Richtung funktionaler Kunststoffe. Ein Beispiel sind organische Leuchtdioden. Damit kann man Bildschirme herstellen, die man wie eine dünne Tapete aufrollen kann. Bei den Werkstoffen, also den Basismaterialien, wird viel daran gearbeitet, sie durch Beimengung anderer Substanzen zu verändern. Man fügt zum Beispiel Glasfasern hinzu, um Kunststoffe zu verstärken. Durch solche „Additive“ kann man mit den Materialien spielen und die vorhandenen Grundstoffe auf immer neue Anwendungen anpassen. Inzwischen ist also eigentlich jeder Kunststoff ein eigener Werkstoff.

impact: Welche Arten von Kunststoffen kommen im Freizeit- und Sportbereich zum Einsatz?

Moneke: Skier, Surfbretter, Fahrräder, Boote, Skateboards – viele dieser Artikel sind inzwischen aus Karbonfasern, die in einer Kunststoffmatrix fixiert werden. Darmstadt ist ja eine Triathlon-Hochburg. Die extrem leichten Triathlonräder werden aus Kunststoffen produziert, die durch Verstärkungsfasern eine hohe Festigkeit haben und trotzdem noch sehr leicht sind.

Wieser: Auf der anderen Seite gibt es auch weiche Werkstoffe, sogenannte thermoplastische Elastomere. Daraus werden zum Beispiel Sportschuhe gemacht. Der ganze Schuh ist eigentlich ein Produkt aus vielen, sehr unterschiedlichen Kunststoffen. Die Sohle besteht aus einer abriebfesten Schicht, dazwischen liegt eine geschäumte Dämpfungsschicht und so weiter. Die Werkstoffpalette ist also auch im Sport- und Freizeitbereich sehr groß. Es gibt inzwischen Versuche, einen Sportschuh aus nur einem Werkstoff herzustellen, damit man ihn besser recyceln kann. Das ist aber ist extrem schwierig, weil in so einem Schuh verschiedene Materialeigenschaften zusammenkommen müssen. Da muss man dann Kompromisse eingehen.

impact: Das Stichwort Recycling haben Sie gerade genannt. Durch die große Vielfalt an Kunststoffen wird die Wiederverwertung erschwert…

Moneke: Die Vielfalt ist Fluch und Segen zugleich. Ein gutes Beispiel ist wieder der Joghurtbecher. Um ihn weiß zu färben, mischt man dem Polypropylen Kreide bei. Mit anderen Zusatzstoffen kann man diesen Kunststoff an unzählige weitere Anwendungen anpassen. Deshalb gibt es nicht das Polypropylen, sondern 2000 verschiedene. Das ist einerseits gut, aber beim Recycling ein Problem, weil man dann im Grunde diese 2000 Typen auseinandersortieren müsste. Ein weiteres schönes Beispiel sind die Umverpackungen für Käse und Wurst. Sie sind aus mehreren Folienschichten aufgebaut, weil man auch hier wieder sehr intelligent die Eigenschaften der Kunststoffe ausnutzt. Der eine lässt Sauerstoff durch, aber keinen Wasserdampf, und beim anderen ist es genau umgekehrt. So kann ich verhindern, dass Sauerstoff reingeht und der Käse verdirbt, und ich kann verhindern, dass Wasser rausgeht und der Käse vertrocknet. Aber das sind nun einmal zwei verschiedene Kunststoffe, hauchdünne Folien, die sich im Recycling nicht mehr trennen lassen.

impact: Wie löst man dieses Dilemma auf?

Moneke: Es gibt seit einiger Zeit Normen für recycling-gerechtes Design. Und da werden zwei Ansätze verfolgt. Der erste Ansatz sind Mono-Material-Verpackungen, die nur aus einem Material bestehen. Der zweite Ansatz ist es, die Verpackungen aus möglichst wenigen, aber klar differenzierbaren Bestandteilen herzustellen, die beim Recyceln getrennt werden können. Das geht dann bis hin zu der Frage, ob es günstiger ist, auf eine Kunststoffflasche ein Papieretikett aufzukleben, das wasserlöslich ist, oder ob es pfiffiger ist, die Flasche zu bedrucken. Die Druckfarbe bleibt beim Recycling zwar drauf, macht aber einen so geringen Anteil an der Gesamtmenge aus, dass das am Ende kaum ins Gewicht fällt.

impact: Viele Menschen versuchen aus ökologischen Gründen, Kunststoffprodukte zu vermeiden. Wie sehen Sie diese Diskussion?

Moneke: Aus meiner Sicht muss man diese Frage ganzheitlich angehen. Nehmen wir noch einmal den Joghurtbecher aus Polypropylen. Die Alternative dazu ist der Joghurt im Glas. Was ist besser? Man müsste beide mal auf die Waage stellen. Die Umverpackung aus Glas hat gegenüber dem Kunststoffbecher die zwanzigfache Masse. Und die muss dann im leeren Zustand wieder durch die Gegend transportiert werden. Ich nehme hier also in Kauf, dass für den Transport wesentlich mehr Energie aufgewendet werden muss. Am Ende geht es immer um eine Bilanzierungsfrage. Ich kann entweder einen Materialstrom optimieren oder den Faktor Energie oder den Faktor Abfall. Ich kann aber nicht alles gleichzeitig haben. Einen Tod muss man sterben, und wir haben das Luxusproblem, dass wir uns aussuchen können, welchen.

Wieser: Das Verrückte ist, dass sich die ganze Diskussion auf den Werkstoff bezieht. Und das ist Unfug. Letztlich geht es um die Frage, wie der Lebensweg eines Produkts aussieht. Wir sind uns alle einig, dass nicht jeder jede Woche fünf Kunststofftüten verbrauchen muss. Aber wenn ich wieder einmal im Supermarkt stehe und vergessen habe, meine Stofftaschen von zu Hause mitzubringen, muss ich mich entscheiden, ob ich eine Tragetasche aus Kunststoff kaufe oder eine Stofftasche. Dazu muss ich wissen: Der ökologische Impact der Stofftasche ist um ein Hundertfaches höher. Wenn ich die Stofftasche drei Jahre lang täglich benutze, ist sie fraglos die bessere Wahl gegenüber einem Szenario, bei dem ich die Kunststofftragetasche jedes Mal neu kaufe und wegwerfe. Wenn ich aber beim nächsten Einkauf wieder die Taschen zu Hause vergesse und dann wieder eine neue Stofftasche kaufe, habe ich nichts Gutes getan. Dann wäre die Plastiktüte besser. Aber das ist schwer zu vermitteln.

impact: Wenn ich Sie im Supermarkt treffe, haben Sie also immer Ihre Plastiktüten dabei?

Wieser (lacht): Wir benutzen zu Hause sehr wenig Plastiktüten, aber wir haben einen Kunststoff-Klappkorb. Der hatte sicherlich einen gewissen Energieaufwand bei der Herstellung, aber wir benutzen ihn seit fast 20 Jahren. Und das macht ihn ökologisch richtig gut.

impact: Also auch hier: konsequent Kunststoff. Wird er auch in Zukunft unverzichtbar sein?

Wieser: Kunststoff ist der Werkstoff des 21. Jahrhunderts, davon bin ich überzeugt. Wir haben das Potenzial, das in diesem tollen, vielseitigen Werkstoff steckt, noch lange nicht ausgeschöpft.

impact: Ist es auch der Werkstoff des 22. Jahrhunderts?

Moneke: Ja, bestimmt. Wir werden das Recyclingproblem lösen. Vielleicht wird es dann weniger um das Recyceln von Werkstoffen gehen als um die Rückgewinnung von Rohstoffen, aus denen man dann wieder Neuware produzieren kann. Wir werden alle dazulernen. Und die Gesellschaft, die den bösen Kunststoff verteufelt, wird weiter Kunststoff kaufen, weil die Produkte, die daraus hergestellt werden, einfach gut und oft unverzichtbar sind.

impact: An der h_da kann man Kunststofftechnik studieren. In welchen Arbeitsfeldern landen Ihre Absolventinnen und Absolventen?

Moneke: Die Jobperspektiven sind sehr gut. Wir haben die Situation, dass wir ein kleiner, feiner Studiengang sind. Und wer diesen Studiengang erfolgreich absolviert, hat einen Job sicher. Traditionell sind die Automobilindustrie und ihre Zulieferer potenzielle Arbeitgeber. Aber da Kunststoffprodukte überall gebraucht werden, kommen im Grunde alle Branchen in Frage, zum Beispiel auch die Medizintechnik oder die Elektrotechnik. Deshalb ist es so wichtig, dass wir hier in Darmstadt Kunststofftechnik als eigenständigen Bachelor- und Masterstudiengang anbieten. Unsere Studierenden machen Kunststofftechnik in Vollzeit. Da können wir uns glücklich schätzen, denn das gibt es in der deutschen Hochschullandschaft eher selten.

impact: Spielt das Thema Nachhaltigkeit in Ihren Vorlesungen eine Rolle?

Moneke: Wir machen natürlich auch Vorlesungen zum Thema Recycling und Nachhaltigkeit. Da hat mich kürzlich eine Studentin gefragt: Soll ich den Joghurtbecher auswaschen? Die Antwort ist einfach: Alles, was ich handwerklich zu Hause mache, ist im Zweifel nicht so effizient wie ein industrieller Prozess. Wenn Sie also vorbildlich sein wollen, indem Sie alles zu Hause ausspülen, haben Sie wahrscheinlich mehr Wasser und Energie verbraucht, als am anderen Ende vermeintlich eingespart werden kann.

impact: Was zeichnet Ihren Studiengang besonders aus?

Moneke: Der Studiengang ist toll, weil wir wenige Studierende haben und sehr intensiv miteinander arbeiten. Wir haben viele Praktika, die jungen Leute kommen bei uns direkt an die Maschinen. Sie können alles machen, was man nachher in der Kunststofftechnik sieht und braucht. Die Lehrenden sind alle begeistert von ihrem Fach, die Hälfte unserer zwölf Professorinnen und Professoren ist in der Forschung aktiv. Das ist also ein sehr emphatisches, lebendiges Umfeld, wo immer viel passiert, und zwar tagesaktuell, nicht nur mit Stoff aus Lehrbüchern.

Wieser: Und im späteren Berufsleben hat man viele Chancen, seiner Kreativität freien Lauf zu lassen. Wo es in anderen Bereichen eher konservativ läuft, gibt es hier ein großes Feld, Neues auszuprobieren.

Kontakt

Christina Janssen

Wissenschaftsredakteurin

Hochschulkommunikation

Tel.: +49.6151.16-30112

E-Mail: christina.janssen@h-da.de