iKnowControl: Am Puls der Maschine

„iKnowControl“ steht für ein neuartiges Energiemanagementsystem aus Hard- und Software-Komponenten. Entwickelt haben es Professor Sven Rogalski und sein Team gemeinsam mit Industriepartnern. Das mit Mitteln des hessischen Förderprogramms LOEWE unterstützte Projekt verspricht ein wichtiges Instrument für kleinere produzierende Unternehmen zu werden. Denn es liefert bei überschaubaren Kosten wertvolle Informationen über Auslastungen, Energieverbräuche und Produktivität.

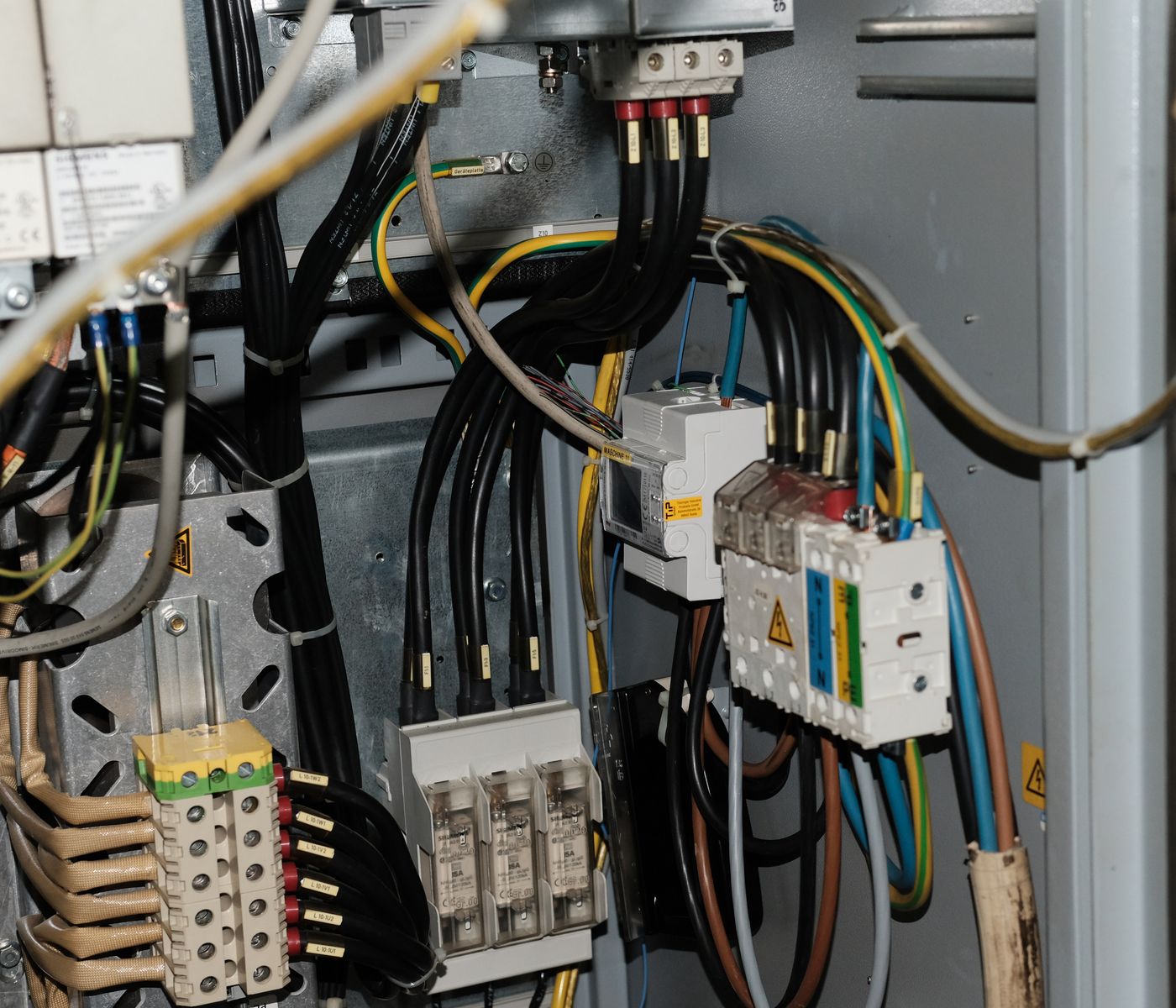

Der Energiefluss einer Maschine ist wie der Puls des menschlichen Körpers. Wer genau hinschaut, weiß mehr über Belastungsgrenzen, versteckte Reserven und Funktionsstörungen. Diplom-Ingenieur Michael Knaus ist eine Art Internist für Maschinen. Seine Firma RSW Technik GmbH entwickelt in Großen-Buseck bei Gießen Messtechnik, um maschinelle Prozesse auszuwerten: den Energieverbrauch, die Wärmeentwicklung, die Stückzahlkontrolle. Für fast jedes Problem gibt es ein Messverfahren, bestehend aus einer Hardware, einer Technikbox mit Elektronik und der zugehörigen Software. Es gibt kaum mehr Daten, die nicht erfasst werden können. Das Problem ist die Verknüpfung dieser Daten.

Knaus‘ Kunden sind kleine, oft familiengeführte Unternehmen – Zulieferer für die Großen. Letztere steuern im Industrie-4.0-Zeitalter auf die sich selbst organisierende Produktion zu: Mensch, Maschine und Produkt kommunizieren über intelligente, digital vernetzte Systeme. Produktionsleitsysteme informieren in Echtzeit über vorhandene Rohstoffe, Auslastung, Energieverbräuche oder Wartungsbedarf einzelner Maschinen. Für kleine und mittlere Unternehmen (KMU) wie die Kunden der RSW Technik sind solche smarten, komfortablen Lösungen aber oft zu kostspielig. Stattdessen werden Kontrollzahlen auf Laufkarten gedruckt, die ein Mitarbeiter mit verschiedenen Datentabellen abgleicht. Wo entstehen Abweichungen, was bedeuten sie für die Firma und wie kann man Maschinen besser auslasten? Dieser Abgleich kostet viel Zeit und wird mit der zunehmenden Komplexität der Daten schwieriger.

Daten zusammenführen und analysieren

Viele kleinere Betriebe stehen vor einem Dilemma: Große Unternehmen produzieren dank moderner, digital gesteuerter Produktionsstraßen individueller, schneller, transparenter und wirtschaftlicher. Kleine Unternehmen können sich die Nachrüstung einer komplex vernetzten Technik zur Produktionssteuerung selten leisten, wie Knaus sagt: „Es geht dabei je nach Produktionsgröße um mehrere 10.000 Euro Investitionen.“ Aber auch die bestehende Messtechnik nutzt wenig, wenn sie nicht zuverlässig, schnell und vor allem gesamtheitlich ausgewertet werden kann, erklärt Knaus: „Die Unternehmen haben teils verschiedene Messsysteme, die nicht zusammenpassen.“ Wie also kann ein günstig nachrüstbares Messsystem aussehen, das Energiedaten, Stückzahlen und andere Informationen in einer einzigen Datenbank zusammenführt und so die Gesamtleistung und mögliche Störungen einer Maschine aufzeigt? Mit dieser Frage trat Knaus 2016 an Prof. Dr. Sven Rogalski von der h_da heran, den er von Messen und Symposien kannte.

Aus einer Idee wird ein Projekt

Sven Rogalski ist Professor für Leit- und Steuerungstechnik im Fachbereich Elektrotechnik und Informationstechnik der h_da. Er forscht unter anderem an der Optimierung von Lastspitzen. Das Thema hat einen ganz praktischen Nutzen – für Stromerzeuger, aber auch für die Industrie. „Anders als Privathaushalte zahlen Unternehmen nicht nur die verbrauchte Energie. Sie zahlen auch einen Leistungspreis“, erklärt Rogalski. In der Produktion gibt es Zeiträume, in denen der Maschinenpark besonders viel Leistung benötigt. Um Produktionsstillstände auszuschließen, halten die Stromerzeuger jederzeit genügend Leistung für solche Lastspitzen vor. Für diese Leistungsreserve müssen Industrieunternehmen zahlen: den Leistungspreis pro genutztem Kilowatt. Egal, ob die Lastspitze einmal jährlich oder täglich entsteht, egal ob die Leistung genutzt wird oder nicht. Das bedeutet hohe Kosten und Ressourcenverschwendung.

„Da Unternehmen per Gesetz ein Energiemanagement nachweisen müssen, brauchen sie aber sowieso Messtechnik für den Energieverbrauch“, erklärt Rogalski. Warum also nicht die ohnehin erhobenen Energiedaten für andere Zwecke nutzen? Denn der Stromverbrauch einer Maschine verrät im Datenabgleich viel über Auslastung, Leistung, unnötige Lastspitzen und Kosten-Nutzen-Effizienz. „Für den Kunden geht es auch um eine Kostentransparenz seiner gesamten Produktion“, sagt Rogalski. Die Aufgabenstellung berührt zwei Fachgebiete, in denen er Erfahrung hat: die Elektrotechnik und die IT, mit deren Hilfe die Messtechnik programmiert wird. Bald hatten Knaus und Rogalski ihr gemeinsames Ziel definiert. Gesucht war ein Hard-Software-System, das Energieverbräuche transparent macht und darüber Kosteneinsparungen ermöglicht.

Teil der Lösung: eine selbstlernende Software

Rogalski ist schnell klar, dass der notwendige komplexe Mess- und Analyseprozess nach einer automatischen, selbstlernenden Software verlangt. Deshalb holt er Simon Nicklas ins Boot, bis dato Laboringenieur an der h_da. Wie Rogalski bringt Nicklas das nötige elektrotechnische und IT-Wissen mit und beschäftigt sich unter anderem mit Automation. Das gemeinsame Forschungsprojekt iKnowControl ist geboren. Rogalski und Nicklas richten an der h_da die Forschungsgruppe AWA ein – Assisted Working and Automation. Mit Hilfe der Hessen Agentur, die als Projektträger fungiert, wird iKnowControl als KMU-Verbundvorhaben ins hessische Förderprogramm LOEWE aufgenommen, das praxisnahe Forschung unterstützt. Im Januar 2017 startet die Forschungskooperation. Dank der Förderung von 372.000 Euro über zwei Jahre können zwei Mitarbeiter eingestellt werden.

Knaus brachte gleich einen konkreten Anwendungsfall der RSW Technik ein: Die Veolia Umweltservice West GmbH errichtete in Eichenzell bei Fulda eine neue Anlage. In dieser sollen Reststoffe in großen Schreddermaschinen zerkleinert werden, um daraus Brennmaterial für Industrieöfen herzustellen. Der Ablauf: Ein Bagger greift in einen Berg von Müll und Schutt und legt das Material auf ein Förderband. „Das können Bauabfälle sein, Fasermatten oder Holzwerkstoffe. So genau wird das nicht vorsortiert“, sagt Knaus. Das Förderband transportiert das Gemisch in einen Trichter mit Schneidklingen, den Vorzerkleinerer. Damit die Klingen nicht leerlaufen, muss der Baggerführer wissen, wann das Band neu zu befüllen ist.

Berg-und-Tal-Fahrt mit dem Schredder

Beim Nachfüllen muss der Baggerführer auf eine ausgewogene Zusammensetzung des Gemischs achten. Zu viele harte Stoffe im Zerkleinerer verlangsamen den Prozess, zu viele weiche Stoffe lassen das Potenzial der Schredder ungenutzt. Der Baggerführer braucht also Erfahrung, um die Trichter optimal zu befüllen. Die iKnowControl-Software soll ihm die Arbeit erleichtern, indem sie die Auslastung der Maschinen erkennt und über ein Tablet mitteilt. Darüber hinaus soll sie helfen, die Lastverteilung bei den Schreddern und den Verschleiß der Klingen besser einzuschätzen. Die Idee ist, den Energieverbrauch des Schredders in Echtzeit zu messen und von einer Software überwachen zu lassen. Die Software soll Muster erkennen. Schwer zerkleinerbare Stoffe lassen den Stromverbrauch in die Höhe schnellen, leichte brauchen dagegen viel weniger Strom.

„Der Energiebedarf unterscheidet sich beispielsweise von dem eines Wasserkochers: Der braucht ein Mal Strom, um das Wasser zu erhitzen und schaltet sich danach ab“, zieht Rogalski einen Vergleich. „In der Industrie variiert dieser Verbrauch je nach Arbeitsprozess und hinterlässt ein komplexes Energieprofil.“ Grafisch abgebildet ergibt sich eine Berg-und-Tal-Linie des Energieverbrauchs, ähnlich der Pulsmessung auf Krankenhausmonitoren. Die Messung selbst funktioniert über eine Steckplatine, die an das Netzkabel der Maschine geschaltet wird. Die Wissenschaftler der h_da mussten nun Algorithmen entwickeln, die Abhängigkeiten auf der Energieverbrauchslinie erkennen und in verschiedenen Anwendungsfällen neu lernen können.

Regeln, Muster und Messlinien

Ein Algorithmus bezeichnet einen konditionalen Zusammenhang, eine eindeutige Handlungsvorschrift oder eine Bedingungsfolge. So lernt das menschliche Gehirn Routinen, Priorisierungen und Konsequenzen. Genauso lernt der Rechner. Der Programmierer implementiert die Regeln – die Algorithmen. Die Regeln für die Software bei Veolia könnten etwa lauten: Wenn Du einen Stromverbrauch erkennst, dann zeichne ihn auf. Wenn Du den Stromverbrauch aufzeichnest, dann suche nach wiederkehrenden Mustern. Wenn Du ein Muster erkennst, dann ordne es nach seinem Aussehen bestimmten Fällen zu. Treffen die Klingen zum Beispiel auf hartes Material, entsteht auf der Stromverbrauchslinie ein Berg – der jedes Mal ähnlich aussieht, wenn die Klingen erneut auf ähnlich hartes Material treffen. Der Rechner misst, zeichnet auf, erkennt den Arbeitsvorgang in der Maschine wieder und lernt, diesen Messausschlag mit dem Schneiden von hartem Material gleichzusetzen. Er erkennt Routinen und Störungen und kann sie dem Baggerführer mitteilen. So kann dieser entscheiden, welche Sorte Reststoff jetzt sinnvoll ist oder ob abgenutzte Klingen ausgetauscht werden müssen.

Doch die Algorithmen für die Schredder von Veolia zu entwickeln, war schwieriger als anfangs gedacht. „Die Entwicklung der Algorithmen braucht eine gewisse Kontinuität im Prozess. Die ist bei einer Schredderanlage nicht gegeben“, erklärt Sven Rogalski. Die Herausforderung liegt in der wechselnden Menge und Zusammensetzung der Reststoffe. Denn beides ist niemals genau gleich: Die Füllmenge einer Baggerschaufel variiert im Volumen, unterschiedliches Material in seiner Konsistenz. So entstehen viele Abweichungen in der Stromverbrauchslinie, die sich kaum zuverlässig auswerten lassen. Es fehlt an einem sich exakt wiederholenden Muster. Eine Abweichung im ohnehin Unregelmäßigen zu erkennen, ist kaum möglich. „Wir mussten nachjustieren“, räumt Rogalski ein. „Aber Forschung bedeutet eben auch, einige Schritte zurückzugehen, um dann einen anderen Weg auszuprobieren.“

Und es funktioniert doch

Während das Team weiter am Messsystem für Veolia arbeitete, tat sich ein weiterer Anwendungsfall bei einem Kunden der RSW Technik auf. Die M&M Zerspanungstechnik GmbH aus Nidda fräst Bauteile zum Beispiel für die Autoindustrie. „Das Unternehmen nutzt bereits eine Messtechnik für ein automatisiertes Lastmanagement. So schalten sich bestimmte Aggregate und Energieverbraucher automatisch ab, bevor eine Überlast und unnötige Lastspitzen entstehen“, erklärt Knaus. Was der Firma aber fehlte, war eine digitale Auswertung der Produktionsleistung ihrer Maschinen. Wie viele Teile produziert die Maschine mit welchem Energie- und Zeitaufwand? Welcher Arbeitsschritt ist dabei besonders anspruchsvoll?

Die Produktionsabläufe bei M&M Zerspanungstechnik sind grundlegend anders als die bei Veolia. Das Ausgangsmaterial, der Rohstoff für die Bauteile, ist von gleichbleibend hoher Qualität. Der Zuschnitt der CNC-Fräsen erfolgt millimetergenau und so schnell, dass man innerhalb kurzer Zeit viele baugleiche Teile produziert. „Diese Kontinuität im Produktionsprozess war für uns ein großer Vorteil“, sagt Sven Rogalski. Die exakte Wiederholung der Arbeitsprozesse schafft immer gleiche Stromverbrauchsprofile. Anhand dieser Berg-und-Tal-Linie lässt sich – siehe Pulsschlag – jeder Arbeitsschritt der Maschine zuordnen. Schneiden, fräsen, schleifen – der Rechner erkennt zuverlässig, was die Maschine gerade tut. „Wir haben bei unserem Abgleich der vom Rechner ermittelten Profile zu den Laufkarten der Maschinen eine Zuverlässigkeit von 99,9 Prozent. Es funktioniert perfekt!“, freut sich Michael Knaus. Selbst der langsame Verschleiß eines Fräskopfes und andere wiederkehrende Störungen werden erkannt. Das Projekt verlief so erfolgreich, dass das Unternehmen nach einer Testphase von nur drei Monaten nun sechs weitere Maschinen mit Messgeräten ausstatten lässt.

Lauschen, wie es mahlt, bröselt und kracht

Auch bei Veolia kommen Sven Rogalski und sein Team einer Lösung näher. Im Gespräch mit den Baggerführern erfuhren sie, dass sich diese ihrer ganz eigenen Messsysteme bedienen – ihrer Ohren. Sie lauschen den Geräuschen im Zerkleinerer. Mahlt, bröselt, klappert oder kracht es? Genau hier setzt das Forschungsteam an, wie Rogalski erklärt: „Wir möchten die Messung des Stromverbrauchs um eine akustische Messung ergänzen.“ Der rotierende Müll im Trichter versetzt das Gehäuse in unterschiedliche Schwingungen. iKnowControl soll diese Schwingungen erhören und unterscheiden lernen, um diese Daten dann mit dem Stromverbrauch abzugleichen und zuverlässigere Aussagen zu treffen.

Das Projekt endet im Dezember. „Wir haben gezeigt, dass iKnowControl in der Praxis funktioniert“, ist Rogalski zufrieden. RSW Technik bringt die entwickelte Lösung derzeit zu Serienreife. „Wir wollen die Technik allgemeiner machen, damit sie automatisiert installiert und leichter auf verschiedene Kunden übertragen werden kann“, sagt Michael Knaus. Der nächste Schritt soll die Weiterentwicklung zu einem komplett automatisierten Produktionsmanagement sein – beispielsweise samt Rohstoff- oder Ersatzteilnachbestellungen. Für viele KMU könnte das einen großen Fortschritt bedeuten. Die nötige Denkarbeit wird auch dabei die von den h_da-Experten entwickelte selbstlernende Software leisten.

Autorin

Rosa Grewe

Dezember 2018

Kontakt

Daniel Timme

Hochschulkommunikation

Tel.: +49.6151.16-37783

E-Mail: daniel.timme@h-da.de