Kratzen, reiben, messen

In den kommenden zwei Jahren wird ein Team am Fachbereich Maschinenbau und Kunststofftechnik (MK) hunderte Kunststoff-Plättchen zerkratzen. Ziel des Forschungsprojekts: Kunststoffoberflächen so zu optimieren, dass sie länger halten und gut aussehen. Das könnte unter anderem die Lebensdauer von Autos verlängern – oder Insulin-Pens sicherer machen.

Von Nico Damm, 19. August 2020

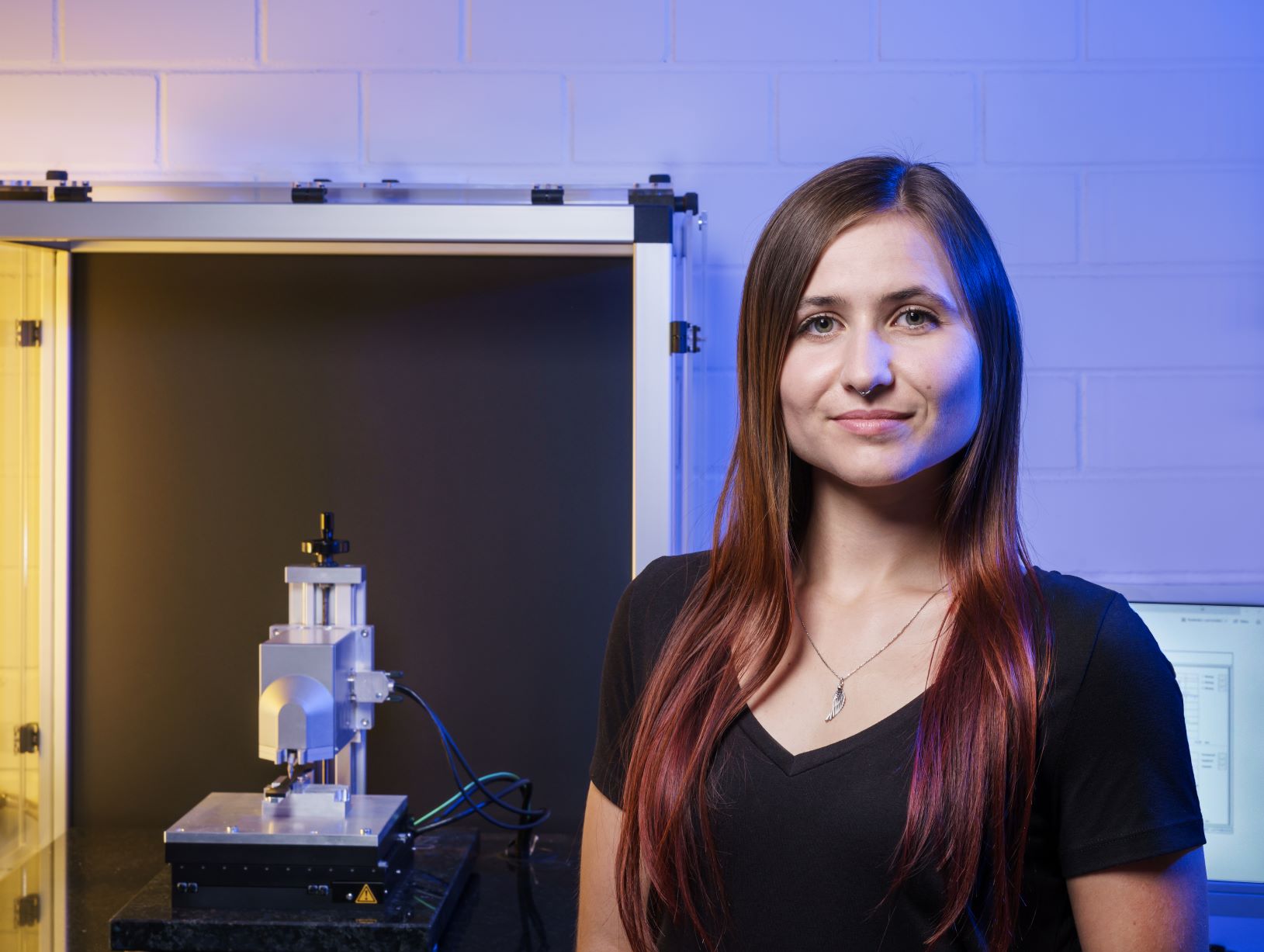

Yvonne Keil hat den Sommer über wohl einen der angenehmsten Arbeitsorte Darmstadts: Im Klimaraum des Fachbereichs Maschinenbau und Kunststofftechnik (MK) herrschen zu jeder Zeit exakt 23 Grad Celsius bei einer Luftfeuchtigkeit von 50 Prozent. Die wissenschaftliche Mitarbeiterin kommt also bei ihrer Labortätigkeit zu keiner Zeit ins Schwitzen. Das ist hilfreich, denn die Aufgabe der Master-Studentin erfordert viel Feingefühl. Am sogenannten "Universal Surface Tester" bringt sie winzige Kratzer auf Kunststoffoberflächen auf und misst dabei, wie stark das Material gelitten hat. Weil Kunststoffe bei sich ändernden Temperaturen ihre Eigenschaften spürbar ändern können, muss die Temperatur im Labor stets konstant gehalten werden.

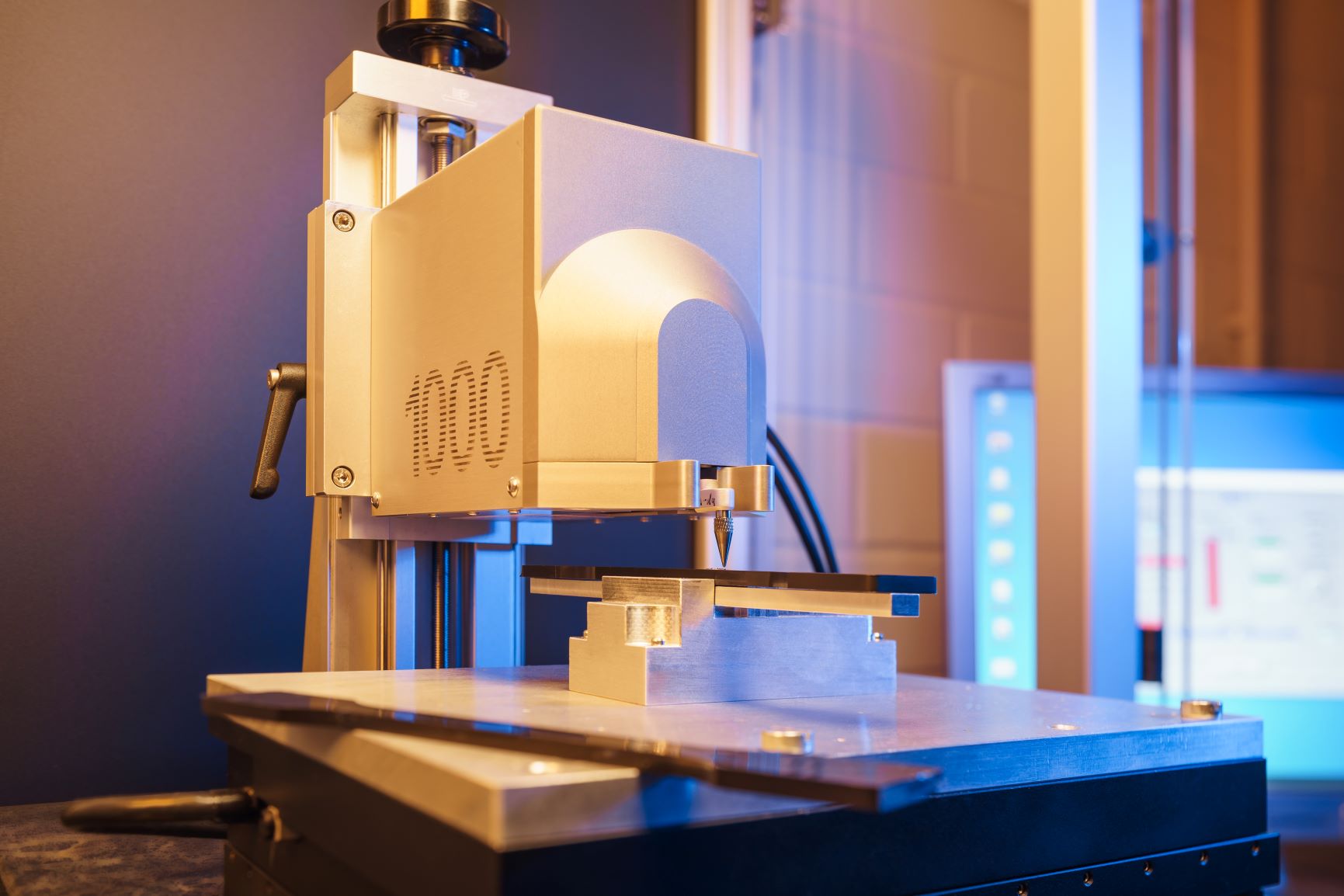

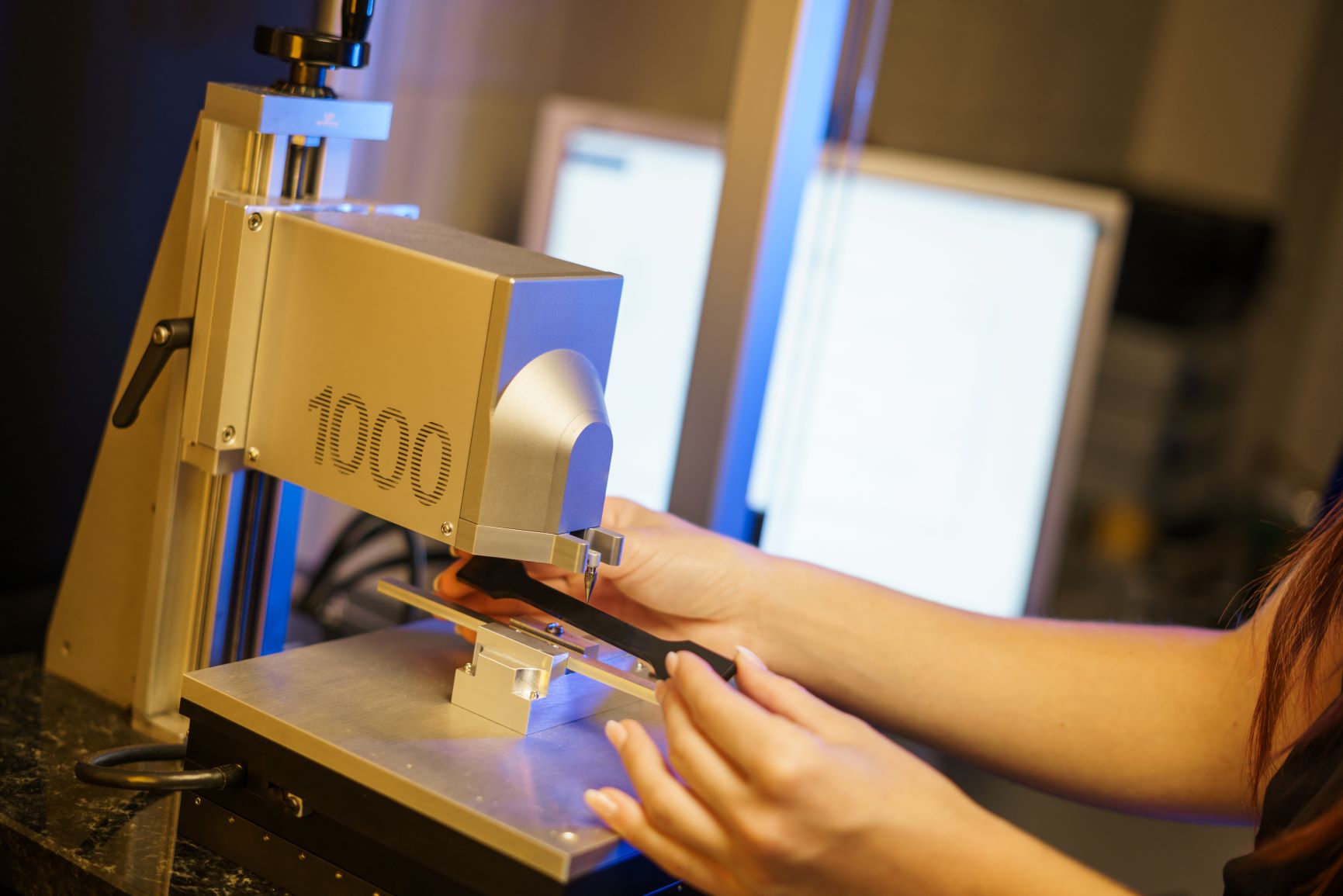

Die Forschungsergebnisse sind unter anderem für die Automobilindustrie interessant, deren Kunststoff-Armaturen und Innenraumverkleidungen von Schlüsseln, Münzen, Werkzeug und mehr gebeutelt werden. Sogar Eheringe setzen dem Lenkrad irgendwann zu. Der Kratzprüfstand im h_da-Labor ist recht unscheinbar: Ein silberner Metallkasten, der auf einer dicken Marmorplatte ruht. "Die sorgt durch ihr Gewicht dafür, dass keine Erschütterungen die Experimente stören", sagt Keil. Die Master-Studierende im Fach Kunststofftechnik spannt ein 60 mal 60 Quadratmillimeter großes, schwarzes Plättchen aus Polypropylen in die Maschine ein – den Probekörper. Wenige Zentimeter darüber thront ein nach unten spitz zulaufender Kegel aus Metall, die sogenannte Tastspitze. Diese wird gleich über das Plättchen kratzen. Die Probekörper stellen die Kunststofftechniker an der hauseigenen Spritzgießmaschine her. Sie enthalten das Mineral Talkum, um es hitzebeständiger zu machen.

Keil stellt per PC die Prüfkriterien ein, unter anderem Geschwindigkeit, Kraft und Länge. In diesem Fall wird die Spitze genau ein Newton Kraft über eine Strecke von einem Zentimeter aufbringen. "Das ist ungefähr so viel wie die Gewichtskraft einer Tafel Schokolade", sagt Keil. Surrend setzt sich die Tastspitze in Bewegung und fährt ein erstes Mal über den Kunststoff. Dabei bringt sie noch keine Kraft auf, sondern prüft erst einmal nur das Höhenprofil des Probekörpers. Die hochsensible Sensorik des Geräts liefert über die Teststrecke von einem Zentimeter bis zu 1000 Datenpunkte. Im zweiten Durchgang setzt die Spitze dann den Kratzer. Der ist trotz der geringen aufgebrachten Kraft mit bloßem Auge deutlich zu erkennen. Gleichzeitig spuckt der Monitor schon die gemessene Tiefe aus, genauer gesagt den Höhenunterschied der Tastspitze vor und nach Aufbringen des Kratzers: 14 Mikrometer, das ist weniger als ein Drittel des Durchmessers eines menschlichen Haars. In einem dritten Durchgang prüft das Gerät noch den sogenannten elastischen Anteil des Kratzers, denn ein Teil des Polypropylens verformt sich nur temporär.

Im Rahmen des Forschungsprojekts "Oberflächenstrukturen für tribologische Anwendung (OstriA)" werden bis Mitte 2022 mehrere Hundert Kratzer gesetzt und ausgemessen werden. Das Bundesministerium für Wirtschaft und Energie fördert die Arbeit der h_da und der TU Chemnitz mit 461.000 Euro im Rahmen des Förderprogramms "Industrielle Gemeinschaftsforschung" der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF). Die gewonnenen Erkenntnisse könnten nicht nur in der Automobilindustrie eingesetzt werden, sagt Projektleiter Prof. Dr. Martin Moneke: "Es gibt Dosier-Pens für Insulin, die wie eine Spritze funktionieren. Das sind echte Hightech-Produkte. Um diese verlässlich konstruieren zu können, muss ich das Kratz- bzw. Reibverhalten im Inneren der Spritze kennen." Denn wenn sich einzelne Kunststoff-Teile durch Reiben und Kratzen abnutzen, könnte am Ende die Genauigkeit der Dosierung leiden - und damit letztlich die Gesundheit der behandelten Person. Das Prinzip sei einfach, sagt Moneke: Gekratzt wird immer dann, wenn etwas Hartes auf etwas Weiches trifft, also etwa Metall auf Kunststoff. "Das Verformungsverhalten von Kunststoffen ist aber sehr komplex." Hier spielen Details eine Rolle, die mit bloßem Auge nicht sichtbar sind, zum Beispiel die Oberflächenstrukturen: Sie können rau oder glatt sein und in der Produktion lassen sich diverse geometrische Formen aufbringen, zum Beispiel Pyramiden oder Halbkugeln. "Herauszufinden, welche Strukturen auf den Oberflächen sich am besten eignen, um Kratzer und Reibung zu minimieren, ist Ziel unseres Projekts", sagt Moneke.

Die Ergebnisse könnten einmal breit eingesetzt werden, hofft der Kunststoff-Spezialist: Denn durch Verschleiß entstehen jedes Jahr hohe volkswirtschaftliche Schäden. Kratzresistenz sorgt somit potenziell für mehr Nachhaltigkeit: Autos mit lange gut aussehenden Innenräumen dürften länger genutzt werden. Reibung lässt sich zwar durch Schmiermittel vermeiden, aber das kann nicht überall eingesetzt werden - wie etwa im Falle des erwähnten Insulin-Pens. Partner des Gemeinschaftsprojekts sind 23 Unternehmen aus unterschiedlichen Branchen, davon die Hälfte kleine und mittlere Unternehmen (KMU). "Die sind hochkompetent, aber nicht groß genug, um eine eigene Forschungs- und Entwicklungsabteilung mit Zeit und Ausstattung für grundsätzliche Projekte dieser Art vorzuhalten", ordnet Moneke die Motivation der Unternehmen ein. Unter den Firmen sind unter anderem Hersteller von Kunststoffwerkstoffen und Folien und ein Hersteller, der sich auf eine äußerst präzise Laser-Bearbeitung von Spritzgießformen aus Metall versteht.

Mit den anstehenden Versuchen wollen Moneke und sein zweiköpfiges Team Grundsätzliches über Kratzer lernen: Wie oft und mit welcher Kraft muss ein Objekt über eine Oberfläche fahren, bis das Material sichtbar leidet? Ziel ist es, Gesetzmäßigkeiten zu finden und in Gleichungen zu überführen. "Damit füttern wir eine Simulationssoftware, die Reib- und Kratz-Simulationen ermöglicht", sagt Moneke. "Dann vergleichen wir das Ergebnis der Simulation mit dem Ergebnis unserer Messungen am Kratzprüfstand. Die Differenz der Ergebnisse ist dann auf eine Lücke im Modell zurückzuführen." So soll die Software Schritt für Schritt besser werden, bis gar keine Tests mehr nötig sind. Damit wären viel mehr Untersuchungen möglich, die zugleich besser variiert werden könnten.

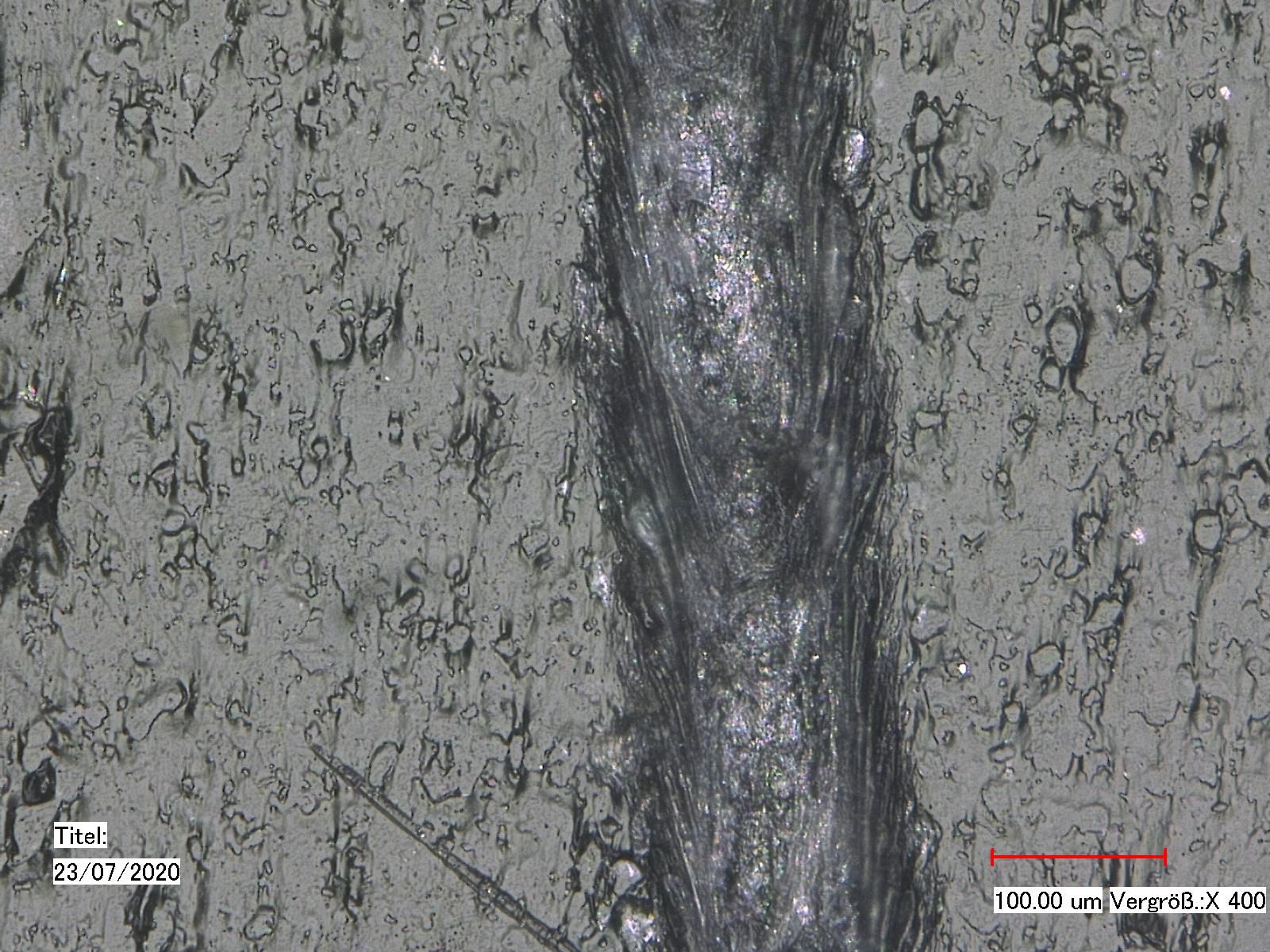

Yvonne Keil verlässt die Sommerfrische des Klimaraums und führt den Besucher in das Mikroskopie-Labor. Dort legt sie den angekratzten Probekörper unter das Digitalmikroskop. Kurz darauf erscheint ein Bild auf dem Monitor, das entfernt an eine Marslandschaft erinnert. Der Blick von oben richtet sich automatisch auf die breite Furche in der Mitte. "Das, was hier aussieht wie der Grand Canyon, das ist unser 14-Mikrometer-Kratzer", sagt Keil. An der diagonal zulaufenden Rille ist sogar zu erkennen, in welcher Richtung sich die Tastspitze durch das Material gekämpft hat. Am Bildschirm setzt Keil zwei Marker entlang der Canyon-Kante und vermisst so den Krater: 100 Mikrometer breit ist er. Um sicherzustellen, dass die Messmethoden dieselben sind, schickt das Team Probekörper an die TU Chemnitz, die dann das Polypropylen ein zweites Mal vermessen - und umgekehrt. Auch das hochauflösende Rasterelektronenmikroskop im Forschungszentrum Material- und Prozesstechnik nutzt das Team. Das bringt nicht nur Bilder mit großer Schärfentiefe hervor. Von ganz Nahem besehen erschließen sich für Yvonne Keil auch optisch neue Welten: "Wenn die Talkum-Partikel glitzern und funkeln, erinnert mich das immer an einen gut beleuchteten Sternenhimmel."

Hinweis: In einer früheren Version des Artikels wurde die Breite des Kratzers mit 650 Mikrometer angegeben. Richtig ist eine Breite von 100 Mikrometer.

Autor

Nico Damm

September 2020

Kontakt

Nico Damm

Wissenschaftsredakteur

Hochschulkommunikation

Tel.: +49.6151.16-37783

E-Mail: nico.damm@h-da.de