Neuartige Verbundwerkstoffe entstehen am PC

Verbundwerkstoffe aus Kohlenstofffasern, Keramikpartikeln oder Metall? Optimiert mit numerischem Mikrostrukturdesign? Welche vielversprechenden neuen Kunststoffe entstehen können, wenn sich Wissenschaftler*innen der numerischen Mathematik und der Materialforschung zusammentun, zeigen gleich mehrere interdisziplinäre Forschungsprojekte an der Hochschule Darmstadt. Das Besondere: Die Materialien werden nicht im Labor, sondern am Computer entwickelt.

Von Astrid Ludwig, 18.7.2023

Neue Rezepturen oder Materialmischungen entstehen in der Kunststoffindustrie meist erst nach längerer Entwicklungszeit. Jahrelange Erfahrung und breit angelegte Versuchsreihen sind bisher nötig, bevor ein neues Produkt auf den Markt gebracht werden kann. Dafür sind Zeit, Geld, Personaleinsatz und Ressourcen nötig. „Die Methode ist mit viel Aufwand und auch mit viel Werkstoffabfall verbunden“, sagt Romana Piat, Professorin für Numerische Mathematik am Fachbereich Mathematik und Naturwissenschaften der Hochschule Darmstadt. „Das ist teuer und nicht nachhaltig“, betont sie. Die Forschungsgruppe der Professorin arbeitet derzeit in mehreren interdisziplinären Teams daran, das zu ändern.

Sie forschen an einer digitalen Technologie für den Prozess der Materialentwicklung. „Wir versuchen, die Materialien auf dem Rechner zu entwickeln“, erklärt die Mathematikerin. Verfahren und Tests, die sonst im Labor ablaufen, steuern und simulieren sie virtuell am Computer. Das könnte in Zukunft nicht nur Abläufe in der Industrie verkürzen und umweltfreundlicher machen, weil Material- und Energieverbrauch erheblich sinken, sondern auch ganz neue Produkte und Anwendungen ermöglichen.

Interdisziplinäre Teams

Zusammengefunden haben sich dafür Forschende, Studierende und Doktoranden aus den Fachbereichen Mathematik und Naturwissenschaften sowie Maschinenbau und Kunststofftechnik der h_da. Auf der Suche nach neuen digitalen Wegen für neuartige Materialien kooperieren sie gleich in mehreren Forschungsprojekten mit Partner-Hochschulen wie der Universität Augsburg oder der Universität Braunschweig und Firmen aus der Kunststoffindustrie, darunter das Familienunternehmen „Granula Polymer GmbH“ aus dem hessischen Groß-Umstadt.

Partikel- oder faserverstärkte Verbundstoffe, so die h_da-Professorin, finden sich in der Auto- oder Luftfahrtindustrie, aber auch in Produkten oder Haushaltsartikeln des täglichen Gebrauchs, und sind meist auf bestimmte Anwendungen zugeschnitten. So werden etwa kohlefaser- oder keramikverstärkte Verbundstoffe in der Autoindustrie, Raumfahrt- oder Satelliten-Technik schon lange eingesetzt, weil sie besonders leicht, hitzebeständig und robust sind.

Sensible Sensorik

Romana Piat, die am Karlsruher Institut für Technologie (KIT) gearbeitet hat und seit 2015 an der Hochschule Darmstadt lehrt, erforscht seit vielen Jahren den Einsatz mathematischer und digitaler Verfahren bei der Entwicklung und Optimierung neuer Materialien. Am PC lässt sich ein optimiertes Mikrostrukturdesign, eine auf die Anwendung zugeschnittene Mikrostruktur dieser Materialien entwickeln. Auf diese Weise können beispielsweise Bauteile kleiner konstruiert und mit zusätzlichen Eigenschaften ausgestattet werden, sagt Maschinenbauer und Doktorand Pascal Alexander Happ. In einem Forschungsprojekt befasst er sich derzeit mit der elektrischen Leitfähigkeit von Verbundwerkstoffen, die unter anderem wichtig für sensorische Anwendungen ist. Im interdisziplinären Team von Professorin Piat untersucht Happ, „wie die Mikrostruktur für eine bessere Leitfähigkeit aussehen muss“. Dabei verwendet er numerische Verfahren.

Verifizierung durch Tests im Labor

Kombiniert werden Kunststoffe, die nicht leitfähig sind, aber leicht formbar und sich nicht zersetzen, mit leitfähigen Materialien wie Kohlenstofffaser oder Metall. Happ arbeitet an einer Software, die überprüft, wie sich die elektrischen Widerstände verhalten. Er entwickelt Algorithmen, die die optimale Verteilung der additiven Stoffe innerhalb der Mikrostruktur bestimmen. Die Verteilung, erklärt der junge Wissenschaftler, ist abhängig von der Art der Partikel. Die Partikel können kugelförmig sein, länglich oder gleichmäßig aussehen. „Ziel ist, eine Kette zu designen, entlang derer der Strom fließen kann.“ Über diese leitenden Pfade oder leitfähigen Fahrrinnen lässt sich der Stromfluss innerhalb der Mikrostruktur des Materials dann sensibel steuern. Wichtig ist eine empfindsame Sensorik etwa bei der Überwachung der Belastung von Bauteilen, erläutert er.

„Wir wissen bereits, dass unsere Ergebnisse richtig sind“, freuen sich Romana Piat und Pascal Alexander Happ. Die digitalen Ergebnisse des h_da-Teams wurden im Labor überprüft und mit experimentellen Ergebnissen verglichen. „Es ist wichtig, dass unsere numerischen Vorhersagen der Verbundwerkstoff-Eigenschaften korrekt sind“, betont die Professorin. „Unsere Kooperationspartner stellen daher Proben her, um experimentell zu verifizieren, wie gut unsere Simulationen am Computer sind.“

Design für 3D-druckbare Bauteile

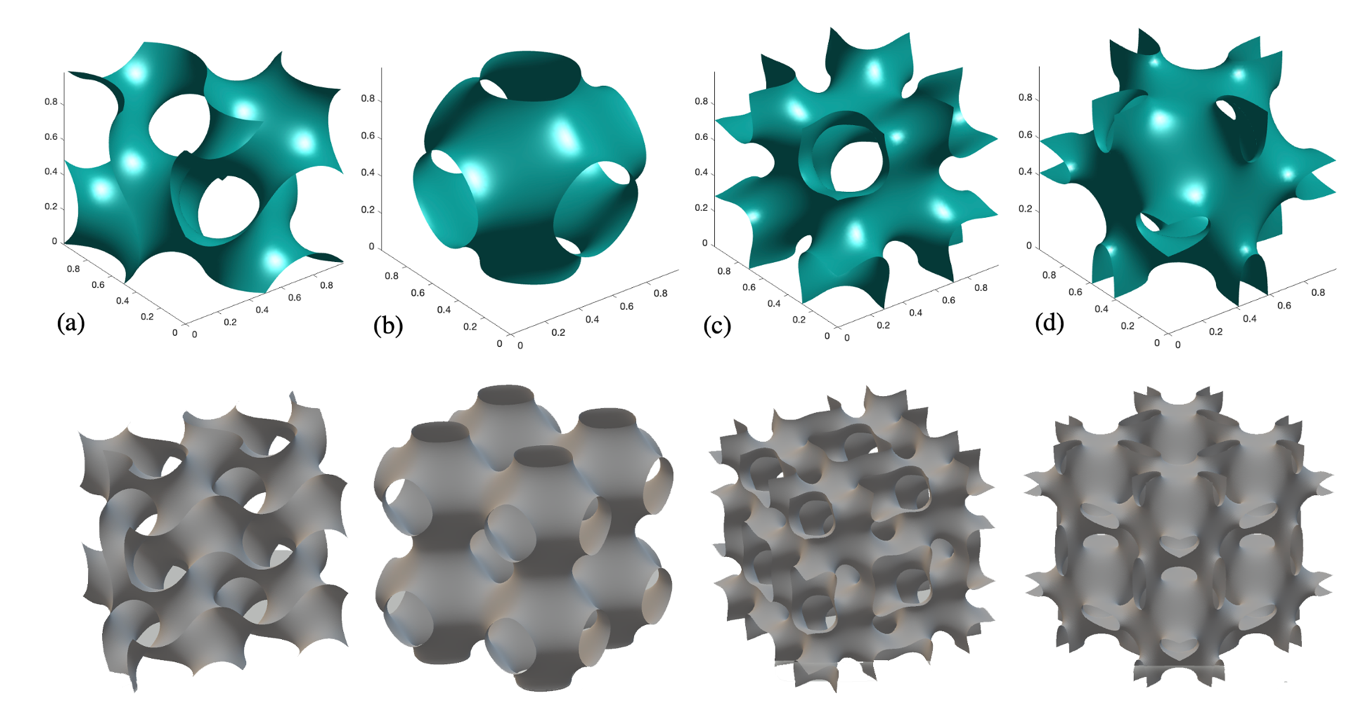

Die Mathematikerin Thi Ngoc Diep Tran arbeitet an einem Forschungsprojekt, bei dem die periodische Struktur einer Einheitszelle mit einer mathematischen Gleichung dargestellt wird. Mit Hilfe der Verteilung solcher Elementarzellen lässt sich eine gewünschte Gitterstruktur bilden. Ziel ist, berichtet die Forscherin, daraus ein Bauteil zu konstruieren, das von einem 3-D-Drucker erstellt werden kann. Die h_da-Wissenschaftlerin gestaltet und berechnet die Mikrostruktur, die sie am Computer mit Unterstützung Künstlicher Intelligenz weiter optimieren will. „Der 3-D-Drucker verwendet anschließend die von mir generierten Daten“, erklärt sie. In Kooperation mit der Uni Augsburg soll so eine druckbare Turbine für die Luftfahrt aus einem neuen Verbundmaterial entstehen, das die Eigenschaften von sehr harter Keramik und formbarem, flüssigem Metall vereint. „Noch stehen wir ganz am Anfang“, sagt Thi Ngoc Diep Tran. Das Vorhaben ist zur Förderung bei der Deutschen Forschungsgemeinschaft (DFG) eingereicht.

Neue Anwendungen in der Medizin

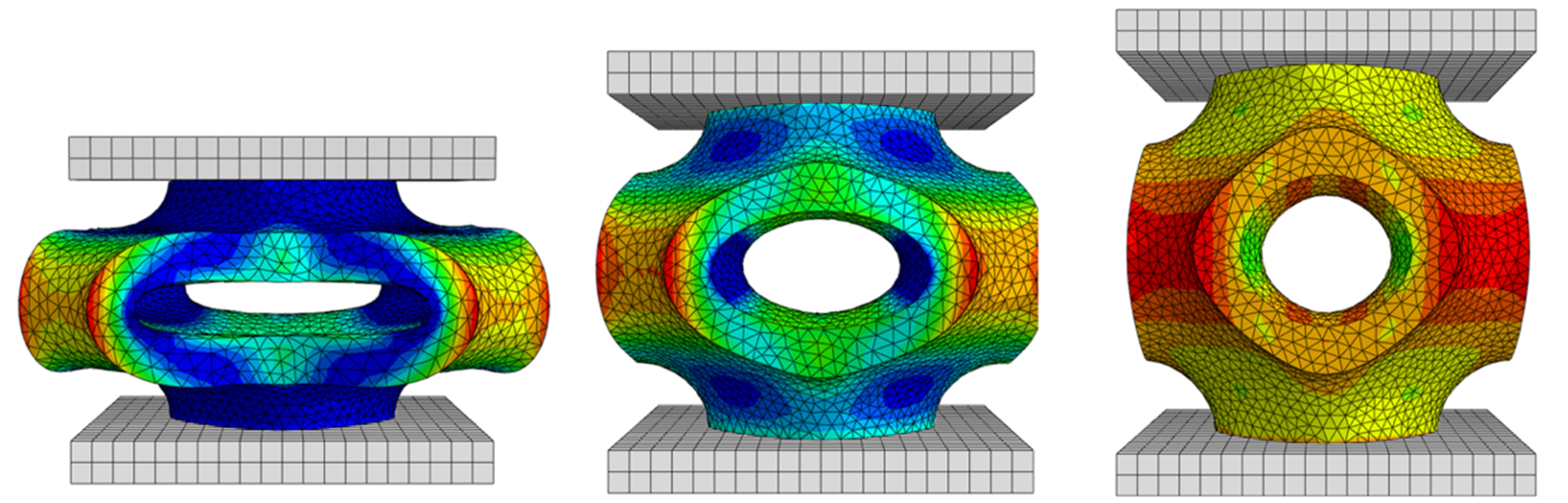

Mit mathematischen Modellen für keramische Schäume befasst sich Vinit Vijay Deshpande, der seine Doktorarbeit am Fachbereich Mathematik der h_da schreibt. Keramikschaum findet bisher oftmals als Dämmstoff oder bei Leichtbau-Konstruktionen Anwendung. Als hitzebeständiger, preiswerter und leistungsfähiger Werkstoff wird er auch in der Automobilindustrie eingesetzt, etwa bei Fahrzeugkatalysatoren. Der h_da-Wissenschaftler fokussiert sich bei seiner Forschung auf poröse keramische Schäume mit einer zellartigen Struktur. Am Computer rekonstruiert er diese Schaumstruktur und simuliert, wie sie auf mechanischen Druck reagiert, wie sie sich verformt und Energie absorbiert. „Das ist beispielsweise wichtig für Crash-Tests“, erklärt er.

In der Spitzentechnologie kommt Schaumkeramik zunehmend eine Schlüsselrolle zu. Weltraumagenturen nutzen den Werkstoff etwa für Hitzeschilder von Satelliten oder Raumfahrzeugen. Poröser Keramikschaum, berichtet Vinit Vijay Deshpande, könnte aber auch in der Medizin und Biomedizin vielversprechend verwendet werden. „Das Material ist sehr schnell und sehr individuell auf den Menschen zugeschnitten anwendbar.“ Möglich wäre etwa der Einsatz als biomedizinisches Implantat. Die porösen Zellen der keramischen Struktur können mit menschlichen Zellen verwachsen und so eine stabile Alternative und ein Ersatz für bisherige Implantate aus Stahl oder Titan sein.

„Das Material ist in der Entwicklung“, sagt Professorin Romana Piat. Sie ist sicher. „Was wir hier machen ist interdisziplinär und an der Schnittstelle zwischen Angewandter- und Grundlagenforschung.“

Kontakt

Christina Janssen

Wissenschaftsredakteurin

Hochschulkommunikation

Tel.: +49.6151.533-60112

E-Mail: christina.janssen@h-da.de

Link zum Promotionszentrum Angewandte Informatik der h_da: pzai.de/